您好!歡迎訪問德爾塔儀器官方網站

gaoshengkeji@163.com

Q/GDW11421-2015 電能表外置斷路器技術規范

1 范圍

本標準規定了國家電網公司選用的電能表外置斷路器分類、 控制方法及特性要求、 型式結構、 技術要求、試驗方法和包裝、運輸、存儲。

本標準適用于國家電網公司選用的電能表外置斷路器(以下簡稱斷路器) 的驗收、 檢測及全性能試驗。

2 規范性引用文件

下列文件對于本文件的引用是必不可少的。 凡是注日期的引用文件, 僅注日期的版本適用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用于本文件。

GB/T 1804 — 2000 一般公差未注公差的線性和角度尺寸的公差

GB 10963.1 — 2005 電氣附件家用及類似場所用過電流保護斷路器第 1 部分:用于交流的斷路器

GB/T 17626.2 — 2006 電磁兼容試驗和測量技術靜電放電抗擾度試驗

GB/T 17626.4 — 2008 電磁兼容試驗和測量技術電快速瞬變脈沖群抗擾度試驗

GB/T 17626.5 — 2006 電磁兼容 試驗和測量技術 浪涌(沖擊)抗擾度試驗

GB/T 19334 — 2003 低壓開關設備和控制設備的尺寸在成套開關設備和控制設備中作電器機械支承的標準安裝軌

GB/T 20645 — 2006 特殊環境條件高原用低壓電器技術要求

GB/T 21706 — 2008 模數化終端組合電器

GB/T 26572 — 2011 電子電氣產品中限用物質的限量要求

Q/GDW 1364 — 2013 單相智能電能表技術規范

Q/GDW 11008 — 2013 低壓計量箱技術規范

IEC 62055 — 2005 電能計量 - 付費系統 - 第 31 部分: 靜止式付費電能表( 1 和 2 級)( electricity metering –payment systems –part 31 : particularrequirements-static paymentmeters for active energy(classes 1 and 2 ))

3 術語與定義

GB 10963.1—2005 界定的以及下列術語和定義適用于本文件。

3.1

斷路器 circuit-breaker

能夠閉合、 承載和分斷正常電路條件下的電流, 而且在規定的異常電路條件下, 諸如短路電流, 也能閉合、承載一定時間和自動分斷電流的開關裝置。

3.2 自動分、合閘 automatic opening and closing

通過主站或其它系統發出控制信號對斷路器進行分、合閘操作的一種自動控制方式。

3.3 自動合閘時間 remote automatic closing time

從收到控制命令到斷路器完成合閘過程所需要的時間。

3.4 手動控制方式 manual control mode

合閘和分閘過程均通過手動完成的方式。

3.5 半自動控制方式 remote semiautomatic control mode

合閘過程由手動完成,分閘過程通過遠程控制由斷路器自動完成的方式。

3.6 全自動控制方式 remote automatic control mode

合閘和分閘過程均通過遠程控制由斷路器自動完成的方式。

3.7 內軸傳動方式 inner shaft drive mode

靠斷路器內部一體化軸線實現各極聯動的傳動方式。

3.8 上電延時 power-up delay

斷電后,系統重新上電,斷路器不響應控制信號保持初始狀態的時間。

4 分類、控制方式及特性要求

4.1 分類

4.1.1 按極數分

斷路器按級數分為:

a ) 1P+N :帶一個保護極的二極斷路器;

b ) 2P :帶兩個保護極的二極斷路器;

c ) 3P :帶三個保護極的三極斷路器;

d ) 3P+N :帶三個保護極的四極斷路器;

e ) 4P :帶四個保護極的四極斷路器。

注: 不是保護極的是“開閉中性極”。

4.1.2 按安裝方式分

按照斷路器的安裝方式分為:

a ) 平面安裝式;

b ) 嵌入式安裝;

c ) 面板式,也稱為配電板式安裝。

注: 這些安裝方式均可安裝在安裝軌上。

4.1.3 按控制方式分

按照斷路器的控制方式分為:

a ) 手動控制方式:手動合閘、手動分閘的控制方式;

b ) 半自動控制方式:自動分閘,手動合閘的控制方式;

c ) 全自動控制方式:自動分閘,自動合閘的控制方式;

d ) 半自動和全自動選擇控制方式: 設置有半自動、 全自動模式選擇開關, 當選擇半自動模式時功

能與半自動控制方式相同,當選擇全自動模式時功能與全自動控制方式相同。

4.1.4 按固定體系的接線方式分

按照斷路器的固定體系接線方式分為:

a ) 電氣連接與機械安裝無關的斷路器;

b ) 電氣連接與機械安裝有關的斷路器。

示例: 插入式、螺栓式、螺旋式。

4.2 特性要求

4.2.1 控制信號

控制信號為 AC220V 電平。

4.2.2 瞬時脫扣電流

C 型。

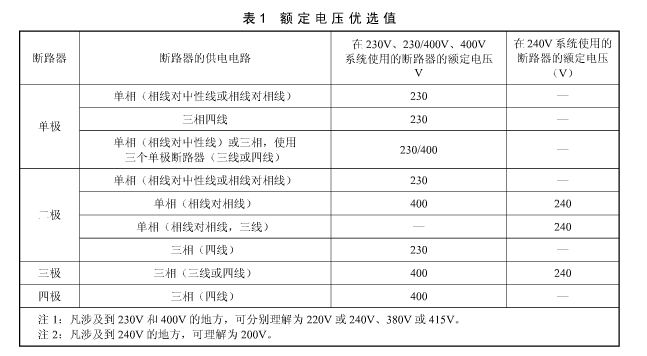

4.2.3 額定電壓 ( U e )

額定電壓優選值見表 1 。

4.2.4 額定絕緣電壓 ( U i )

不應低于 500V 。

4.2.5 額定沖擊耐受電壓 ( U imp )

不應低于 6kV 。

4.2.6 額定電流 ( I n )

額定電流優選值: 40A 、 63A 、 80A 、 100A 、 125A 。

4.2.7 額定頻率 ( F n )

額定頻率標準值為 50Hz 或 60Hz 。

4.2.8 額定短路能力 ( I cn )

不低于 6000A 。

4.2.9 自動合閘時間 ( t c )

t c ≤ 3s 。

4.2.10 上電延時 ( t d )

4s ≤ t d 。

4.2.11 額定控制電平電壓 ( U c )

AC220V 。

4.2.12 控制電平電流 ( I c )

I c ≤ 1mA 。

4.2.13 相線泄漏電流 ( I L )

控制單元合閘后,每相線消耗的穩態電流應小于 0.2mA 。

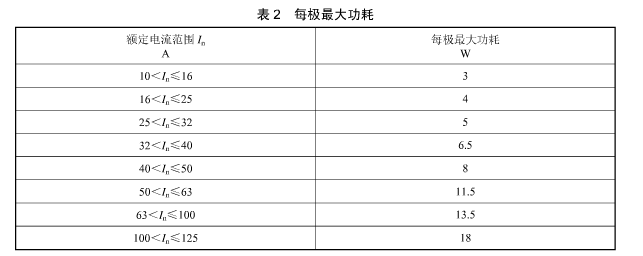

4.2.14 功耗

斷路器每極最大功耗應滿足表 2 的要求。

4.2.15 污染等級

適用于污染等級為 2 的環境。

5 型式結構

5.1 尺寸和接線方式

應按照 GB/T 21706 — 2008 和 Q/GDW 11008 — 2013 中關于尺寸配合的要求, 導軌平面到操作件最遠端的距離不應超過 73mm ,其它尺寸見附錄 A 。

5.2 機械結構

5.2.1 一般要求

斷路器的設計和結構使得在正常使用條件下性能可靠, 對操作者或周圍環境無危險, 也不危及相鄰設備。通過檢查或試驗來驗證是否符合所有機構相應的規定。

5.2.2 外觀

斷路器的金屬零件應采取適當的鍍、 涂層防蝕。 金屬零件不應有裂紋、 麻點及鍍層脫落。 塑料制件表面應光滑,不應有氣泡、裂紋、麻點等缺陷。 操作斷路器時,容易觸及的外部零件應用絕緣材料制成。

5.2.3 機構

斷路器操作機構應滿足以下要求:

a ) 操作部件必須靈活可靠,具有自由脫扣機構;

b ) 全自動控制方式應具有電動操作機構;

c ) 應使動觸頭只能置于閉合或斷開的位置,即使操作件釋放在一個中間位置也是如此;

d ) 斷路器具有可用手動分閘和閉合的操作手柄,操作手柄應固定可靠;

e ) 操作手柄和帶電部件之間應良好的絕緣以保證安全;

f ) 多極斷路器除了可開閉的中性極外,其它所有極的動觸頭機械上應保證同時接通和同時分斷, 即使僅在一個保護極發生過載時也是如此;

g ) 如有開閉中性極,則開閉中性極應比保護極先閉合、后斷開;

h ) 如果具有適當短路接通分斷能力的一個極被用作中性極, 并且斷路器是無關人力操作, 則所有 的極包括中性極可以基本上同時動作;

i ) 除手動控制方式外的斷路器, 在接收到分閘命令時, 斷路器應自動分閘并使動觸點處于斷開位 置,手動無法合閘;

j ) 處于合閘命令的開關, 應支持手動分合閘功能, 且分閘后如遇到掉電重新上電情況開關應一直 處于分閘狀態;

k ) 對支持全自動控制方式的斷路器, 自動合閘部件應采用內軸傳動方式的全封閉結構, 實現自動 合閘功能,確保處于分閘狀態的開關手動閉合操作手柄內部觸頭仍停留在斷開位置。

5.2.4 隔離防護

斷路器的每極在斷開位置時均應可靠斷開,同時應按滿足隔離功能所必須的要求提供一個隔離距離。至少用下列兩個方式指示主觸頭的斷開位置和閉合位置:

a ) 操作件的位置;

b ) 分開的機械指示器。

5.2.5 動作指示器和操作件

斷路器應用適當的方法指示其觸頭的閉合和斷開位置。應有能用手動閉合和斷開動觸頭的操作部件, 操作件可用來指示觸頭位置, 用“ | ” ( 或“合”、“ ON ”,“紅色”) 表示閉合位置, 用“○” ( 或“分”、“ OFF ”, “綠色”)表示斷開位置。 當斷路器垂直安裝時, 操作件向上的位置是動觸頭閉合位置。 觸頭位置指示裝置應該可靠。 斷路器的設計應使得操作件、 面板或蓋子只能固定在正確的位置, 以確保正確指示觸頭位置。 如果用操作件來指示觸頭的位置, 脫扣時操作件應自動地位于與動觸頭位置相對應的位置。 在這種情況下, 操作件應有兩個明顯不同的與觸頭位置相應的停止位置。 機械的動作不應受外殼或蓋的位置的影響, 并且與任何可移動的部件無關。 由制造廠密封定位的蓋子看作是不可移動的部件。 如果用蓋子作為按鈕的導向件, 則不應從斷路器的外面把按鈕取下。操作件應可靠地固定在軸上,不借助工具不應把操作件拆卸下。斷路器的操作件,不可從殼體外面取下。 用直觀檢驗及手動操作試驗檢驗是否符合要求。 除手動控制方式外的斷路器應具有紅色控制信號指示燈, 指示燈應設置在開關正面, 當控制信號為 AC220V 時, 指示燈亮, 當控制電平為 0V 時,指示燈滅,便于識別當前電能表的控制電平狀態。

5.2.6 模式選擇開關

對于支持半自動和全自動選擇控制方式的斷路器, 應在斷路器的正面設置有模式選擇開關, 用于選擇半自動控制模式和全自動控制模式。 模式選擇開關應設置在開關正面, 并標有“自動” 和“手動” 標識, 便于識別開關當前處于何種模式。 應設置一定的防護措施防止模式開關隨意撥動,要求只能借助小改錐等工具方可進行模式切換。

5.2.7 螺釘、載流部件和連接

5.2.7.1 螺釘和連接件

螺釘電氣上的連接或機械上的連接應能承受正常使用時發生的機械應力。

5.2.7.2 電氣連接件

電氣連接的設計應使得接觸壓力不是通過絕緣材料(陶瓷、 純云母或其他具有相當性能的材料) 傳遞,除非金屬部件具有足夠彈性以補償絕緣材料任何可能的收縮或變形。

5.2.7.3 載流部件和連接件

載流部件和連接件,包括用作保護導體的部件應采用:

a ) 銅;

b ) 含銅量至少為 58% 的合金(冷加工零件),或含銅量至少 50% 的合金(其他零件);

c ) 耐腐蝕性能不低于銅,并且具有合適的機械性能的其他金屬或適當涂層的金屬。

注: 本條款中的要求不適用于觸頭、 磁路、 加熱元件、 雙金屬件、 分流器、 電子裝置的元件以及螺釘、 墊圈、 夾緊板和接線端子類似部件以及試驗回路的部件。

5.2.8 接外部導線的接線端子

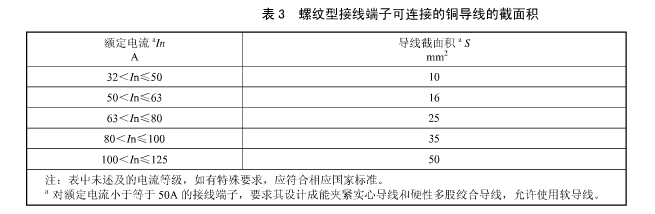

連接外部導線的接線端子應確保其連接的導線可長期保持必須的接觸壓力。 只要接線裝置不是用來連接電纜, 允許該裝置用來連接母排。 該裝置可以是螺栓接入式。 接線端子在預期的使用條件下, 應是容易觸及的。 應具有允許連接見表 3 所示的標稱截面積的銅導線的接線端子。

表 3 螺紋型接線端子可連接的銅導線的截面積

接線端子中用于緊固導線的部件不應用作固定其他任何元件。 接線端子應具有足夠的機械強度。 用 于緊固導線的螺釘和螺母應具有 ISO 規定公制的螺紋或節距和機械強度相當的螺紋。 接線端子的設計應使得其在緊固導線時不會過度損壞導線。接線端子的設計應使其能可靠地把導線緊固在金屬表面之間。

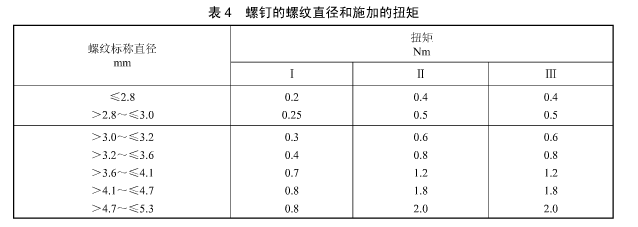

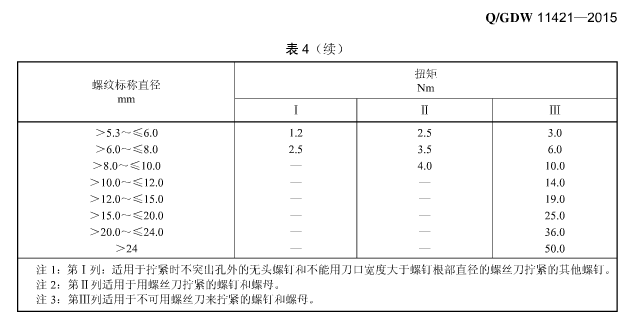

接線端子的設計或布置應使得硬性實心導線或絞合導線的線絲在擰緊緊固螺釘或螺母時不能滑出接線端子。 接線端子應這樣固定或定位, 使得接線端子在擰緊或擰松緊固螺釘或螺母時不會從斷路器的固定處松動。 連接保護導線的接線端子的緊固螺釘或螺母應具有足夠的可靠性以防止意外的松動。 柱式接線端子應允許完全插入并可靠地夾緊導線。 把表 3 中對相應額定電流規定的最大截面積的實心導線完全插入接線端子, 并施加表 4 中規定的扭矩完全緊固后, 通過螺紋連接緊固試驗其是否符合要求。 用于連接外部導線的接線端子的螺釘和螺母應與金屬螺紋嚙合,并且這些螺釘不應是自攻螺釘。

表 4 螺釘的螺紋直徑和施加的扭矩

5.3 電氣結構

5.3.1 信號反饋方式

控制信號采取 AC220V 電平方式, 控制單元供電從控制信號線取電, 拉合閘動作時可從相線短暫用電,動作結束后相線泄漏電流應符合 4.2.13 的要求。

反饋信號采取 AC220V 電平方式內部串聯 100k Ω 電阻后輸出, 單相斷路器反饋信號從相線取電; 三相斷路器反饋信號應從三相取電, 并保證在任一相缺相時仍能正常反饋信號, 反饋信號仍為 AC220V 電平方式(允許半波),內部串聯 100k Ω 電阻后輸出。

5.3.2 斷路器控制及信號反饋線

控制及信號反饋線線徑應不小于 0.3mm 2 ,線兩端應帶有壓接好的防反接接線頭, 接線頭具備防錯接功能。斷路器控制及信號反饋線的型式參見附錄 B 。

5.3.3 防電擊保護

斷路器的結構應使得斷路器按正常使用條件安裝和接線后, 其帶電部件是不可觸及的。 易觸及的外部零件, 不包括固定蓋和銘牌的螺釘或其它器件, 應用絕緣材料制成或全部襯墊絕緣材料, 除非帶電部件是位于一個絕緣材料的內殼里。 襯墊的固定應使得在安裝斷路器的過程中不可能丟失。 襯墊應有足夠的厚度和機構強度, 并且在銳利的邊沿處應提供足夠的保護。 電纜和導線管的入口應是絕緣材料制成的或具有絕緣材料套管或類似裝置, 這些裝置應可靠固定, 并且具有足夠的機械強度。 金屬的操作件應和帶電部件絕緣, 其外露的導電部件應覆蓋有絕緣材料。 此要求不適用于連接各極絕緣操作件的裝置。 機構的金屬部件應是不可觸及的。

6 技術要求

6.1 基本要求

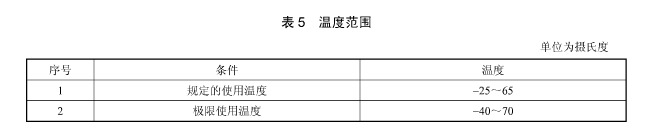

6.1.1 溫度范圍

環境的溫度應符合表 5 的規定, Q/GDW 1364 — 2013 中表 7 適用于本標準。

表 5 溫度范圍

6.1.2 濕度范圍

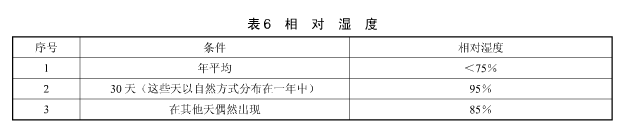

空氣的相對濕度應符合表6的規定。

6.1.3 大氣壓力

63.0kPa ~ 106.0kPa (海拔 2000m 及以下), 特殊訂貨要求除外。 高海拔地區的要求應按照 GB/T 20645 — 2006 中 7.2.2 的要求進行修正。

6.1.4 安裝方式

斷路器應按使用說明書要求安裝,安裝軌應采用 GB/T 19334 — 2003 中的 35mm 標準導軌。

6.2 電氣要求

6.2.1 電氣間隙和爬電距離

按照 GB 10963.1 — 2005 中 8.1.3 的規定:

a ) 斷路器的電氣間隙應大于等于 5.5mm ;

b ) 斷路器的爬電距離應大于等于 6.3mm 。

6.2.2 介電性能

斷路器在工頻耐受電壓下應具有足夠的介電強度并確保隔離,泄漏電流應小于 100mA 。

6.2.3 絕緣電阻

在潮濕試驗后,極與極之間(適用時)和同極進出線端子之間的絕緣電阻不應小于 2M Ω ,機構的金屬部件與框架之間以及各極與框架之間的絕緣電阻不應小于 5M Ω 。

6.2.4 沖擊耐受電壓

斷路器應足以耐受沖擊電壓,不應發生擊穿放電。 斷開觸頭之間、連接在一起的相線極和中性極之間(適用時)、每極與連接在一起的其它相線極之間應承受 6kV 的沖擊耐受電壓。 各極與斷路器的金屬支架之間應能承受 8kV 的沖擊耐受電壓。

6.2.5 溫升極限

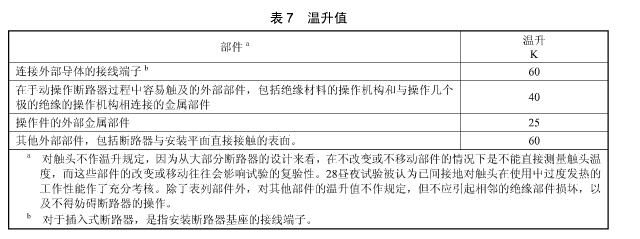

斷路器在正常工作條件下,按規定條件進行試驗時,其各部件的溫升不得超過表 7 規定的極限值,斷路器不應遭到損壞而影響它的功能或使用安全。

6.2.6 脫扣特性

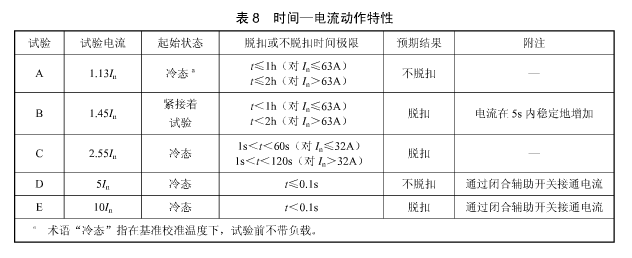

GB 10963.1—2005中8.6適用,C型斷路器時間—電流動作特性滿足表8的要求。

6.3 短路性能要求

GB 10963.1 — 2005 中 8.8 適用。

6.4 機械性能要求

進行機械振動試驗后,斷路器不應有任何機械損傷,能正常使用,且手動和遠程控制功能正常。

6.5 材料性能要求

6.5.1 耐熱性驗證

GB 10963.1 — 2005 中 8.10 適用。

6.5.2 耐受非正常火焰和發熱

GB 10963.1 — 2005 中 8.11 適用。

6.5.3 防銹性能驗證

GB 10963.1 — 2005 中 8.12 適用,金屬零件應有足夠的防銹保護。

6.6 可靠性要求

6.6.1 28 天運行要求

應按 GB 10963.1 — 2005 中 9.9 的試驗要求,對斷路器進行 28 天試驗,試驗后測量斷路器溫升,應滿足表 6 要求。

6.6.2 機械壽命要求

應按 GB 10963.1 — 2005 中 9.11 的試驗要求,在主電路不通電流時進行操作性能試驗,每個操作循環包括一次閉合操作和緊接著的一次分斷操作, 對于半自動和全自動控制方式的斷路器采用遠程控制方式進行操作。 特殊要求時, 應該在規定的環境條件下進行試驗。 動作 10000 次后, 試品不應有下列現象:

a ) 過度磨損,每極功耗變化率大于 20% ;

b ) 動觸頭位置和指示裝置相應位置不一致;

c ) 外殼損壞至能被試指觸及帶電部件;

d ) 電氣或機械連接松動;

6.6.3 密封化合物滲漏。電氣壽命要求

應按 GB 10963.1 — 2005 中 9.11 的試驗要求,在主電路通以額定電流時進行操作性能試驗,每個操作循環包括一次接通操作和緊接著的一次分斷操作, 對于半自動和全自動控制方式的斷路器采用遠程控制方式進行操作。動作 4000 次后,試品不應有下列現象:

a ) 過度磨損,每級功耗變化率大于 20% ;

b ) 動觸頭位置和指示裝置相應位置不一致;

c ) 外殼損壞至能被試指觸及帶電部件;

d ) 電氣或機械連接松動;

e ) 密封化合物滲漏。

6.7 控制方式要求

斷路器控制采用 AC220V 電平(內部串聯 100k Ω電阻后輸出)。

斷路器反饋采用 AC220V 串接 100k Ω電阻后輸出,當外置斷路器處于合閘狀態時,反饋電平應為 AC220V ,內部串聯 100k Ω電阻后輸出;當外置斷路器處于分閘狀態時,反饋端無反饋信號(開路)。

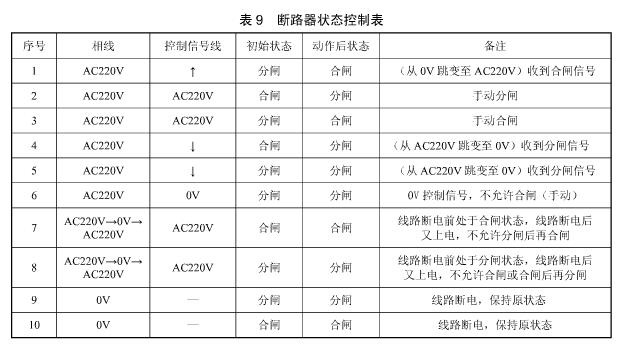

全自動控制方式的斷路器控制信號和動作狀態滿足表 9 要求, 半自動控制方式的斷路器滿足表 9 序號 1 之外的所有要求。

6.8 電磁兼容要求

斷路器應滿足電磁兼容要求,試驗后能工作正常,且手動和遠程控制功能正常。

6.9 環保要求

斷路器中限用物質的最大允許含量及其符合性判定規則宜滿足 GB/T 26572 — 2011 的要求。 斷路器在正常運行過程發熱時和在短路分斷產生電弧時,不應產生有毒有害氣體。

7 試驗方法

7.1 試驗類型

斷路器試驗類型分為全性能試驗、抽樣試驗和驗收試驗三種,試驗項目按照附錄 C 進行。

7.2 一般要求

7.2.1 試驗條件

如無特殊需要,應在下列大氣條件下進行:

a ) 溫度: 20 ~ 25 ℃;

b ) 相對濕度:≤ 70% ;

c ) 大氣壓力: 86kPa ~ 106kPa 。

7.2.2 外觀檢查和尺寸檢查

檢查外置斷路器的狀態、加工質量和表面質量,測量斷路器的尺寸,應符合 5.1 和 5.2 的要求。

7.2.3 標識耐久性試驗

GB 10963.1 — 2005 中 9.3 適用, 采用壓印、 模壓或蝕刻等方法制成的標識不需進行本試驗。 試驗后,標識應清晰可見,容易識別。

7.3 電氣性能試驗

7.3.1 電氣間隙和爬電距離

按照 GB 10963.1 — 2005 中附錄 B 的試驗方法測量斷路器的最小電氣間隙和最小爬電距離。試驗結果應符合 6.2.1 的要求。

7.3.2 介電性能

按照 GB 10963.1 — 2005 中 9.7.1 、 9.7.3 、 9.7.4 和 9.7.5 的方法進行試驗, 試驗電壓 2.5kV ,滿足 6.2.2

的要求。

7.3.3 絕緣電阻

按照 GB 10963.1 — 2005 中 9.7.2 的方法進行試驗,滿足 6.2.3 的要求。

7.3.4 沖擊耐受電壓

按照 GB 10963.1 — 2005 中 9.7.6 試驗要求進行,滿足 6.2.4 的要求,試驗后仍能正常工作。

7.3.5 溫升試驗及功耗測量

按照 GB 10963.1 — 2005 中 9.8 試驗要求進行,滿足 4.2.14 和 6.2.5 的要求。

7.3.6 脫扣特性

按照 GB 10963.1 — 2005 中 9.10 試驗要求進行,滿足 6.2.6 的要求。

7.4 短路性能試驗

按照 GB 10963.1 — 2005 中 9.12 進行,試驗后仍能正常工作,滿足 6.3 的要求。

7.5 機械振動試驗

按照 Q/GDW 11008 — 2013 中 7.2.2 的試驗要求。 試驗后, 斷路器應滿足 6.4 的要求。 試驗應在下列

條件下進行:

a ) 頻率范圍: 2Hz ~ 200Hz ;

b ) 交越頻率: 9Hz ;

c ) 頻率 , 恒定振幅 1.5mm ;

d ) 頻率 >9Hz , 恒定加速度 5m/s 2 ;

e ) 每軸掃描周期數: 10 。

注: 10 個掃描為一個周期,試驗周期為 75min 。

7.6 材料性能要求

7.6.1 耐熱性驗證試驗

按照 GB 10963.1 — 2005 中 9.14 進行。

選擇斷路器合適的被試表面, 用球壓試驗裝置的球面壓在表面上(鋼球直徑為 5mm , 壓力為 20N ),然后放入 125 ℃± 2 ℃的加熱箱中, 1h 后把鋼球從試品上移開,然后將試品浸在冷水里,使其在 10s 內冷卻到接近室溫。

試驗后,測量零件表面由鋼球產生的壓痕直徑,不應超過 2mm ,滿足 6.5.1 的要求。

7.6.2 耐受非正常火焰和發熱試驗

按 GB 10963.1 — 2005 中 9.15 進行。

斷路器外殼應進行下述試驗:

灼熱絲頂端的溫度為( 960 ± 15 )℃。

試驗結果: 在使用灼熱絲期間和之后 30s 之內, 應觀察試樣以及試樣下面的鋪底層, 并記錄試樣起 燃的時間和火焰熄滅的時間。如果:

a ) 沒有明顯的火焰、持續不斷的亮光或火焰、亮光在灼熱絲移開后, 30s 之內熄滅;

b ) 鋪于底層的絹紙不起燃,松木板無燒焦現象;

則認為通過灼熱絲試驗,樣品合格。

7.6.3 防銹性能試驗

按照 GB 10963.1 — 2005 中 9.16 試驗要求。

把被試零件浸入冷的化學去油劑, 例如甲基氯仿或精煉汽油中浸 10 min , 除去全部油脂。 然后再把這些零件放入溫度為( 20 ± 5 )℃, 10% 的氯化銨水溶液中浸 10 min 。不經烘干,但甩干所有水滴后,把這些零件放進溫度為( 20 ± 5 ) ℃含有飽和水汽的空氣的箱子中 10 min 。 把零件放在溫度為( 100 ± 5 )℃的烘箱中干燥 10 min 后, 其表面不應有銹蝕的跡象。 對于小彈簧和類似零件以及不易觸及的易受到磨損的零件, 涂一層油脂可提供足夠的防銹保護。 只有在對油膜的有效性懷疑時, 才對這些零件進行此項試驗,在這情況下試驗時,試前不去除油脂。

注: 在使用試驗規定的溶液時,應采取適當的措施以防蒸汽吸入。

7.7 電磁兼容試驗

7.7.1 電快速瞬變脈沖群抗擾性試驗

按照 GB/T 17626.4 — 2008 進行, 選擇嚴酷等級 4 , 在供電電源端口和保護接地( PE )施加 4kV (峰值), 重復頻率: 5 或 100 kHz ;在 I/O 信號、 數據和控制端口施加 2kV (峰值), 重復頻率: 5 或 100 kH 。試驗時,斷路器應閉合。試驗過程中,斷路器不應脫扣。試驗后,斷路器應能滿足 6.8 的要求。

7.7.2 靜電放電試驗

按照 GB/T 17626.2 — 2006 進行試驗, 選擇嚴酷等級 3 , 實施空氣放電試驗電壓為 8kV ; 實施接觸放電試驗電壓為 6kV 。

試驗時,斷路器應閉合。試驗過程中,斷路器不應脫扣。試驗后,斷路器應能滿足 6.8 的要求。

7.7.3 浪涌試驗

按照 GB/T 17626.5—2008 進行試驗,選擇嚴酷等級 4,開路試驗電壓為 4.0kV(±10%)。

試驗時,斷路器應閉合。試驗過程中,斷路器不應脫扣。試驗后,斷路器應能滿足 6.8 的要求。

7.8 遠程控制試驗

7.8.1 驅動能力試驗

試驗后,斷路器應無損壞,驅動能力試驗為:

a ) 23 ± 2 ℃環境中,施加 70% ~ 120% 額定控制電壓,串接 100k Ω± 1% 的電阻。電壓信號加在斷路器的控制端,斷路器應能可靠動作 50 次,每次動作完成后間隔時間 10s 。

b ) 23 ± 2 ℃環境中, 施加 380V 的控制電壓, 串接 100k Ω電阻 ( ± %1 )。 電壓信號加在斷路器的控制端。

7.8.2 AC220V 電平控制試驗

功能應滿足表 9 要求。 取電方式應滿足 5.3.1 的要求。

7.8.3 相線泄漏電流試驗

對于單相斷路器的兩個進線端施加 70% ~ 120% 的額定電壓,并串接電流表。給控制線施加合閘電平信號,斷路器應能正常動作,動作結束后,泄漏電流應滿足 4.2.13 的要求。

對于三相斷路器的進線端每相分別施加 70% ~ 120% 的額定電壓,并串接電流表。 給控制線施加合閘電平信號,斷路器應能正常動作,動作結束后,每相泄漏電流應滿足 4.2.13 的要求。

7.9 環境試驗

7.9.1 高溫操作試驗

斷路器在周圍環境溫度為( 70 ± 2 ) ℃時能滿足 6.7 的要求。 按照 GB/T 2423.2 — 2008 中規定的方法,對斷路器進行高溫操作試驗。實驗過程中斷路器處于合閘帶電狀態,試驗運行時間為 96h ,要求實驗過 程中,斷路器不應脫扣,試驗后,斷路器應能滿足 6.7 的要求。

7.9.2 低溫操作試驗

斷路器在周圍環境溫度為( -40 ± 2 ) ℃時能滿足 6.7 的要求。 按照 GB/T 2423.1 — 2008 中規定的方法,對斷路器進行低溫操作試驗。實驗過程中斷路器處于合閘帶電狀態,試驗運行時間為 96h ,要求實驗過程中,斷路器不應脫扣,試驗后,斷路器應能滿足 6.7 的要求。

7.10 高低溫脫扣試驗

7.10.1 高溫脫扣試驗

對斷路器在周圍環境溫度為( 70 ± 2 )℃時進行高溫脫扣試驗。

實驗過程中斷路器處于合閘帶電狀態,其運行狀態為冷態時,試驗電流為額定電流的 0.9 倍, 當斷路器的規格大于 63A 時,各極串聯不脫扣狀態至少保持 2h ;當斷路器的規格小于等于 63A 時,各極串聯不脫扣狀態至少保持 1h 。 試驗后,斷路器應能滿足 6.7 的要求。

7.10.2 低溫脫扣試驗

對斷路器在周圍環境溫度為( -40 ± 2 )℃時進行低溫脫扣試驗。 實驗過程中斷路器處于合閘帶電狀態, 當其運行狀態為冷態時, 試驗電流為額定電流的 1.58 倍, 當斷路器的規格大于 63A 時,各極串聯通電保持 2h ;當斷路器的規格小于等于 63A 時,各極串聯通電保持 1h 。 實驗過程中斷路器處于合閘帶電狀態, 當其運行狀態為緊跟時, 試驗電流為額定電流的 2.03 倍,當斷路器的規格大于 63A 時,在 2h 內各極串聯脫扣;當斷路器的規格小于等于 63A 時,在 1h 內各極串聯脫扣。

試驗后,斷路器應能滿足 6.7 的要求。

7.11 上電延時試驗

對于半自動和全自動控制方式的斷路器進行上電延時試驗,應滿足 4.2.8 的要求。

在系統斷電狀態下,重新上電,控制信號發出 4s 內,斷路器保持初始狀態。

7.12 自動合閘時間試驗

對于全自動控制方式的斷路器進行合閘時間試驗,應滿足 4.3.7 的要求。

系統帶電,且斷路器處于分閘狀態,測量發出控制信號到斷路器觸頭閉合之間的時間。

7.13 同期性試驗

測量斷路器各極的合、分閘時間,應滿足 5.2.3 的要求。

7.14 故障電流接通和承載能力試驗

斷路器進行 IEC 62055 — 2005 中 C.5 和 C.6 的試驗,應滿足 UC3 的要求。

8 包裝、運輸、存儲

8.1 包裝

產品包裝應根據外置斷路器的性質、特點和儲運條件進行包裝設計。包裝箱應標示有制造廠名稱、產品名稱、 產品型號、 檢驗日期、 生產周期和包裝數量。 包裝箱外應印刷或貼有 “ 小心輕放 ” 、 “ 怕濕 ” 等運輸標識。 包裝箱外印刷或貼的標識不可因運輸條件和自然條件而褪色、 脫落。 包裝箱應符合防潮、 防塵、防震的要求,包裝向內應有裝箱清單、產品合格證、附件及相關隨機文件。

8.2 運輸

除非另有規定,允許用任何運輸工具運輸,在運輸應避免雨淋、撞擊和靠近酸、堿等腐蝕性物質。

8.3 存儲

包裝完好的產品放在溫度為 0 ~ 40 ℃、相對濕度< 70% 、大氣壓力為 86kPa ~ 106kPa 、通風和無腐蝕性氣體的倉庫中存儲。

針對電能表外置斷路器較為復雜的試驗項目,Delta德爾塔儀器整合優勢,最新研發設計的電能表外置智能斷路器綜合性能測試臺是完全符合國家電網和南方電網公司Q/GDW11421-2015 《電能表外置斷路器技術規范》以及CQC1121-2016《電能表用外置斷路器技術規范》, GB10963.1-2005《家用及類似場所用過電流保護斷路器第1部分:用于交流的斷路器》,IEC60898-2 Edition 1.1-2003 《家用和類似設施用的過電流保護斷路器.第2部分:交流和直流操作斷路器》相關試驗標準要求制造而成。電能表外置智能斷路器綜合性能測試臺能進行測試電能表外置斷路器、重合閘微型斷路器、小型微斷重合閘、 費控電能表外置斷路器產品的驅動能力試驗、AC220V電平控制試驗、相線泄露電流試驗、溫升及功耗測試、脫扣特性、上電延時試驗、自動合閘時間試驗、同期性試驗、高溫操作試驗、低溫操作試驗、高溫脫扣試驗、低溫脫扣試驗等。一臺設備輕輕松松搞定產品的所有型式試驗。

電能表微型重合閘斷路器動作特性測試儀

電能表外置斷路器特性測試臺