您好!歡迎訪問德爾塔儀器官方網站

gaoshengkeji@163.com

1.前言

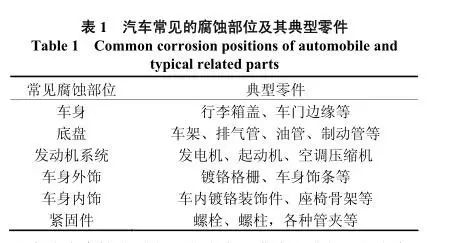

汽車金屬零部件的腐蝕破壞已經成為當前汽車壽命降低的重要原因之一。早在 20 世紀 80 年代,美國每年因汽車腐蝕所造成的損失高達 200 億美元 [1] ,常見的腐蝕部位如表 1 所示。所以,從汽車公司到消費者,都非常重視汽車金屬零部件的腐蝕問題。

鹽霧試驗是檢驗金屬零部件耐蝕性的重要手段,通常分為中性鹽霧(NSS)試驗、醋酸鹽霧(ASS)試驗、銅加速醋酸鹽霧(CASS)試驗、循環鹽霧試驗等幾大類。中性鹽霧試驗是將樣品暴露于鹽霧箱中,利用噴霧裝置將質量分數為 5%左右的氯化鈉溶液轉變成鹽霧,進行自由沉降,使鹽霧能均勻地落在試樣表面,并通過維持鹽液膜的經常性更新,使金屬表面加速腐蝕,適用于金屬及其合金,金屬或有機覆蓋層,陽極氧化膜和轉化膜等 [2] 。醋酸鹽霧試驗和銅加速醋酸鹽霧試驗則是在中性鹽霧中加入醋酸甚至還有氯化銅,加速腐蝕過程。循環鹽霧試驗則是一種綜合鹽霧試驗,它通過中性鹽霧試驗加恒定濕熱條件,通過潮濕環境的滲透,使鹽霧腐蝕不但發生在表面,也發生在產品內部 [3] 。循環鹽霧腐蝕試驗更能檢驗樣品的真實腐蝕狀態,也是鹽霧試驗中最為嚴格的一種,主要用于結構復雜和腐蝕嚴重的零部件,如排氣管、車架、油管、雨刮臂等。

2.循環腐蝕試驗原理

腐蝕一般分為兩種,即化學腐蝕和電化學腐蝕。化學腐蝕是指金屬在干燥氣體和非電解質溶液中發生化學變化而導致的腐蝕,這類腐蝕沒有水介入;電化學腐蝕則是在有電解質和水的作用下發生的,反應時產生電流,形成電池 [4] 。在電化學腐蝕中,電極電位低的金屬為陽極,電極電位高的為陰極,陽極失去電子成為金屬離子而進入電解液,形成陽極腐蝕,而陰極接受電子,把電子轉移給電解質溶液中的介質離子,使得反應持續進行 [5] 。

循環鹽霧試驗由于溫度和濕度不斷變化,有時有水的介入,屬于電化學腐蝕,有時沒有水的介入,屬于化學腐蝕。在試驗中,鹽霧微粒沉降附著在材料表面后,便迅速吸潮溶解成氯化物的水溶液,在一定的溫濕度條件下,這種氯化物水溶液或離解后的氯離子,通過漆膜、鍍層或其他材料的微孔而滲入到材料體系內部,從而引起金屬基材的腐蝕。試驗一般進行多個循環過程,模擬實際環境中的濕熱、干熱等極端氣候情況,特別是在水分蒸發、鹽沉積的試驗階段,干燥的樣品表面上鹽溶液濃度較高,會導致覆蓋層表面腐蝕速率加快。除此之外,樣品由濕變干的過程中由于其表面與氧氣接觸充分,也直接加速了腐蝕反應 [6] 。

3.常用的循環鹽霧試驗標準

3. 1 國家標準 GB/T 24195( ( 等同采用 ISO 16151) )

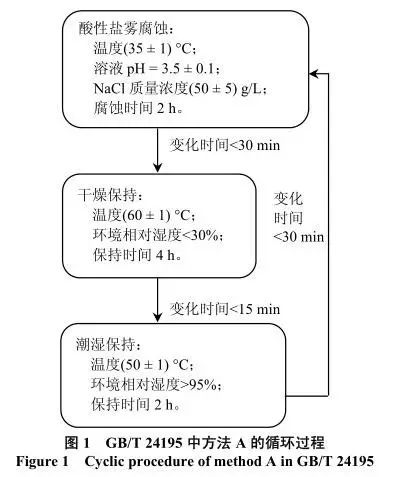

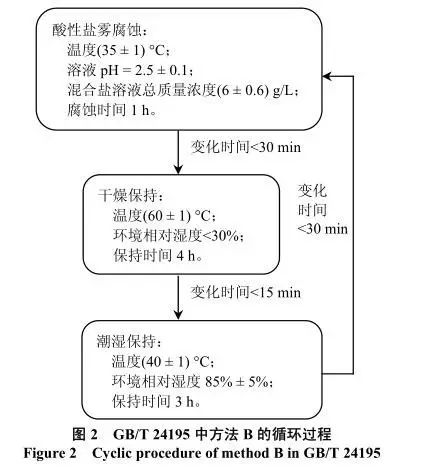

GB/T 24195《金屬和合金的腐蝕 酸性鹽霧、“干燥”和“濕潤”條件下的循環加速腐蝕試驗》標準中規定了 2 種方法:方法 A 只適用于金屬及其合金,金屬涂層(陰極涂層),陽極氧化涂層,金屬材料上的有機涂層等,方法 B 主要適用于鋼板上的陽極涂層,鋼板上帶有轉化膜的陽極涂層等。

方法 A 的循環過程如圖 1 所示,腐蝕過程分為酸性鹽霧腐蝕、干燥保持和潮濕保持 3 個階段,腐蝕溶液采用 5%的酸性氯化鈉溶液,pH 控制在 3.5 ± 0.1。

方法 A 在試驗中要求樣件擺放角度與垂直方向成20° ± 5°,鹽霧收集面積為 80 cm 2 ,連續噴霧 24 h 后鹽霧沉降率應該在(1.5 ± 0.5) mL/h 范圍內。試驗周期根據零件的腐蝕程度而定,一般在3 ~ 180個周期內選取。

方法 B 的循環過程如圖 2 所示,腐蝕過程同樣分為酸性鹽霧腐蝕、干燥保持、潮濕保持 3 個階段,腐蝕溶液為混合酸化鹽溶液,含有 NaCl、MgCl 2 、Na 2 SO 4 、CaCl 2 、KCl、NaHCO 3 、KBr、H 3 BO 3 、SrCl 2 和 NaF。pH 控制在 2.5 ± 0.1。

方法 B 的樣件擺放角度及鹽霧沉降率與方法 A 的要求相同,試驗周期也根據零件的腐蝕程度而定,一般在 12 ~ 192 個周期內選取。

GB/T 24195 規定,試驗完成后自然干燥 1 h,用清水洗凈樣件后進行評判。試驗后外觀不能有明顯變化,腐蝕缺陷的數量和分布符合 GB/T 6461《金屬基體上金屬和其他無機覆蓋層 經腐蝕試驗后的試樣和試件的評級》(等同采用 ISO 10289)的規定,機械性能和電化學性能不能有變化。

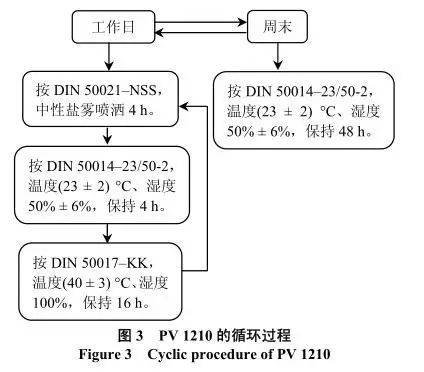

3. 2 大眾汽車標準 PV 1210

PV 1210 是德國大眾汽車公司的車身與附件循環鹽霧腐蝕標準,是應用最為廣泛的循環腐蝕試驗標準。這個標準適用于有涂層的車身、車身薄板、結構組件等試驗樣品的腐蝕檢測。

試驗分為噴灑鹽霧、標準氣候保存、濕熱存放 3 個階段,如圖 3 所示。噴灑鹽霧按照 DIN 50021 標準中的 NSS法,NaCl 質量濃度為(50 ± 5) g/L,噴灑時間4 h;標準氣候保存按照 DIN 50014 標準中的 23/50-2 條件,保持 4 h;濕熱存放按照 DIN 50017 標準中的恒態(KK)條件,(40 ± 3) °C、濕度 100%下存放 16 h,5 個循環以后在標準氣候保存 2 d 再繼續進行。

試驗可以進行 15、30、60 或 90 個循環,然后評判樣件的腐蝕,包括腐蝕種類(覆層或基材腐蝕)、腐蝕形式(平面腐蝕或邊緣腐蝕)以及腐蝕的進展情況(附著力下降情況、是否有氣泡產生)。

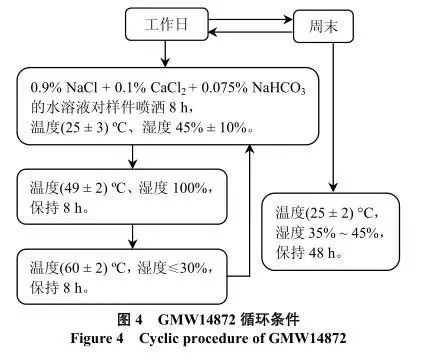

3. 3 通用汽車標準 GMW14872

GMW14872 是美國通用汽車公司的循環腐蝕實驗室試驗標準,適用于汽車金屬零部件,試驗過程包括鹽水噴霧、常溫存儲、濕度存儲、干燥存儲等多個階段,如圖 4 所示。在鹽水噴霧階段,溶液組成為 NaCl0.9%、CaCl 2 0.1%、NaHCO 3 0.075%;在常溫存儲階段,溫度(25 ± 3) °C,濕度 45% ± 10%,持續 8 h;在濕度存儲階段,溫度(49 ± 2) °C,濕度 100%,持續 8 h;在干燥存儲階段,溫度(60 ± 2) °C,濕度 ≤ 30%,持續 8 h。

對于外飾零部件,每個循環噴鹽霧 4 次,28 個循環無表面腐蝕,52 個循環無基材腐蝕;對于內飾零部件,5 個循環噴一次鹽霧,根據位置不同,最高要求22 個循環表面無腐蝕,40 個循環無基材腐蝕;對于發動機艙零部件,最高要求每個循環噴鹽霧 4 次,9 個循環無表面腐蝕,51 個循環無基材腐蝕;對于車底零部件,每個循環噴鹽霧 4 次,最高要求 6 個循環無表面腐蝕,68 個循環無基材腐蝕。

3. 4 克萊斯勒汽車標準 SAE J2334

SAE J2334 是由國際汽車工程師學會汽車腐蝕與防護委員會制定的裝飾用材料腐蝕實驗室試驗標準,適用于評價特定涂裝體系、基材、工藝或設計的防腐性能。試驗過程包括濕度存儲、鹽水噴霧和高溫存儲3 個階段(見圖 5):濕度存儲要求濕度為 100%、溫度50 °C,保持 6 h;鹽水噴霧 15 min,溶液含 0.5% NaCl、0.1% CaCl 2 和 0.075% NaHCO 3 ;高溫存儲要求溫度為60°C、濕度 50%,存儲 17 h 45 min。

對于腐蝕嚴重的外觀件和開閉件,如雨刮刮桿及B 柱、C 柱外飾板等,要求 60 個循環以后無腐蝕,120 個循環以后無功能損失;對于駕駛艙及內部可以看到的零部件,如內開拉手、座椅頭枕支撐架等,要求30 個循環無腐蝕,120 個循環無功能損失。

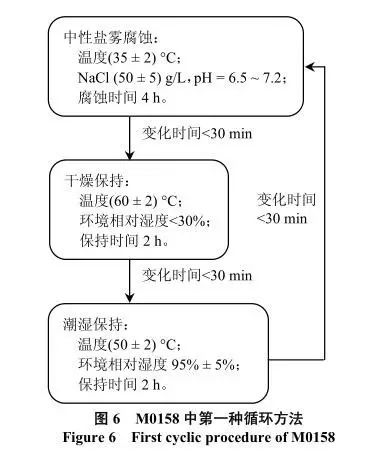

3. 5 日產工程標準 M0158

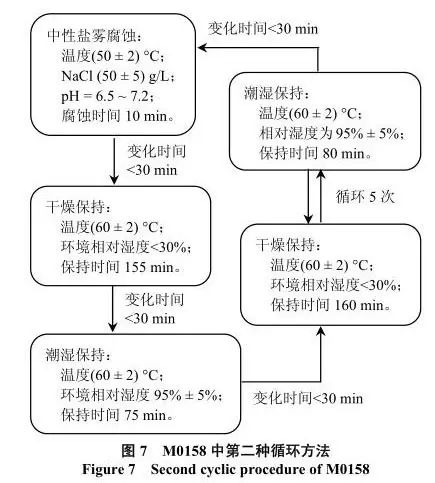

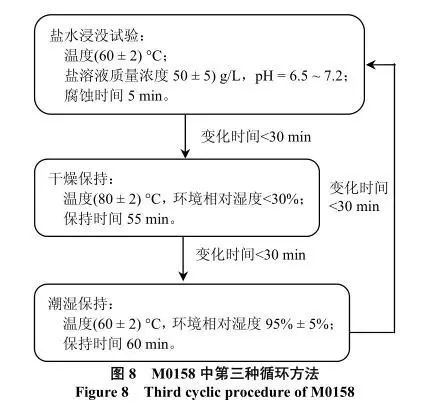

日產汽車的循環鹽霧試驗針對零部件不同的腐蝕程度提供了 3 種不同的循環方法,分別如圖6 ~ 8 所示。

第一種方法適用于一般腐蝕的零部件,如車身部件、緊固件等,整個循環分為中性鹽霧腐蝕、干燥保持、潮濕保持 3 個階段,總時間為 8 h。

第二種方法適用于外板等腐蝕較嚴重的部件,在第一種試驗循環的基礎上增加了潮濕保持和干燥保持的循環次數。

第三種方法適用于內部腐蝕嚴重的部件,將中性鹽霧改為鹽水浸泡,試驗條件比前兩種方法更加嚴格。

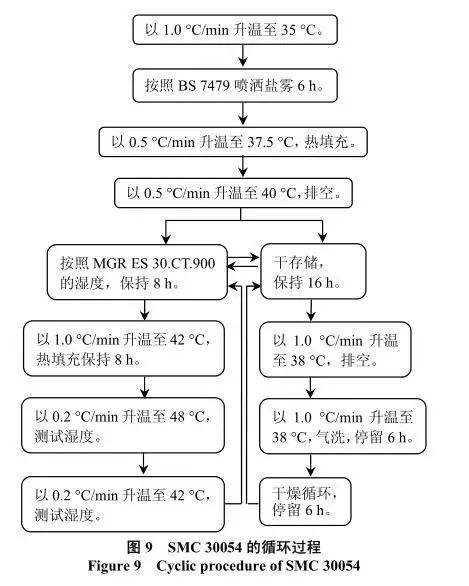

3. 6 上汽榮威SMC 30054( ( 等同采用RES 30.CT.119) )

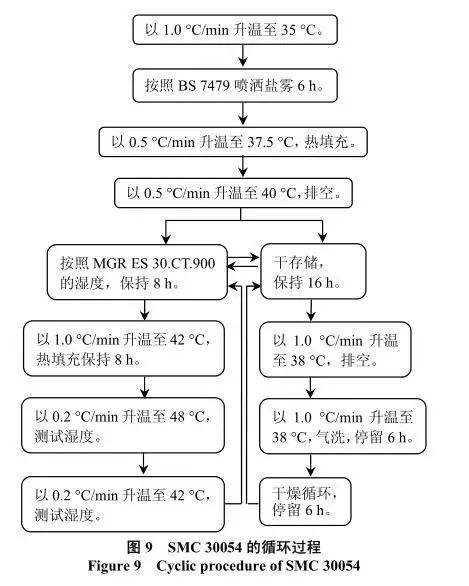

SMC 30054 是上海汽車集團股份有限公司的循環腐蝕試驗標準。首先噴灑鹽霧 6 h,然后分別在高溫高濕和高溫干燥兩種環境下存儲。循環試驗條件見圖 9。

具體的循環次數根據零件的腐蝕程度和安裝部位而定,一般在 20 ~ 720 個循環的范圍內選取。

4.總結

從以上對比可以看出,各個標準雖然內容不盡相同,但基本的試驗階段大致相同,均包括了鹽霧階段、干燥階段和潮濕階段。國家標準 GB/T 24195 將循環鹽霧分為兩種,針對不同的腐蝕情況進行不同時間的鹽霧噴灑,針對性和可操作性強,而且也是循環腐蝕標準中唯一采用酸性鹽霧條件的標準。大眾汽車標準PV 1210 并沒有針對不同的零件分別制定循環過程,而是制定了不同的循環時間。通用汽車標準 GMW14872是上述所有標準中鹽霧噴灑時間最長的,達到了 8 h,可見其要求之嚴格。克萊斯勒汽車標準 SAE J2334 是高溫高濕保持時間最長的,達到了 17 h 45 min,可見其對惡劣環境的耐蝕要求最為嚴格。日產工程標準M0158 則將循環條件細分為 3 個階段,針對不同的腐蝕部位制定不同的循環階段,這樣可以更加真實地模擬實際的腐蝕環境,也是唯一要求用鹽水浸泡零部件的標準。上汽榮威的 SMC 30054 標準要求試驗中高溫保持階段的溫度不斷變化,干濕階段保持時間較長。

由此可見,歐美的試驗標準大多采用相同的循環過程,通過不同的循環時間來模擬不同的腐蝕程度;日系標準則細分腐蝕部位,針對不同的零件制定不同的腐蝕標準,模擬更加真實。國內自主品牌車企大多數沒有自己制定循環腐蝕試驗標準,而是借鑒國外標準,腐蝕要求較低,所以在循環腐蝕試驗方面亟需加強。總之,循環鹽霧試驗可以通過不同的溫度和濕度變化,模擬用戶實際使用狀況,相對于中性鹽霧試驗而言更能夠加速腐蝕,更能體現出零部件的抗腐蝕性能。通過循環鹽霧腐蝕試驗,在金屬零部件的開發前期進行有效的防腐控制,對延長金屬零部件的使用壽命有重要意義。

參考文獻:

[1] 王海濤. 淺談汽車整車腐蝕[J]. 輕型汽車技術, 2007 (2): 22-24.

[2] 黃秉升. 鹽霧試驗標準及其實施[J]. 涂料工業, 2002, 32 (12): 39-41.

[3] 師昌緒. 材料科學與工程手冊(上卷): 第 4 篇──性能與測試篇[M].北京: 機械工業出版社, 2004: 110-115.

[4] 張湘衡. 汽車車身涂裝[M]. 武漢: 華中科技大學出版社, 2008: 17-19.

[5] 王孝達. 金屬工藝學[M]. 北京: 高等教育出版社, 1997: 23-26.

[6] 楊純兒. 鹽霧試驗技術現狀[J]. 合成材料老化與應用, 2010, 39 (1):43-48.