您好!歡迎訪問德爾塔儀器官方網站

gaoshengkeji@163.com

1、引言

隨著人們生活水平的提高,美學的觀念漸入人心,消費的目的不再只是單純的使用產品,產品的美學、檔次愈來愈重要,產品需要具有更深層的意涵[1]。在中高端產品上,基于鋁合金具有質量輕、比強度高、易再生、良好的耐蝕性和加工性能及豐富的表面處理方法等特點,易滿足產品在形態、功能、色彩、表面機理等方面的需求,越來越多的鋁合金零件會逐步取代傳統注塑件。鋁合金型材與通過沖壓、鍛造等塑性變形方法得到的鋁材相比具有一些額外的優點,型材在擠壓過程中受到三向壓應力作用,其制品精度更高,表面質量更好,被廣泛應用在交通、建筑、軍需、家電等行業[2,3]。大多數鋁合金產品不是一步擠壓到位的,需要進行二次加工,而在企業批量生產中,鋁合金產品的二次加工多以沖壓為主[4]。

由于鋁合金異型材結構的特殊性,其沖壓過程與板料沖壓有不同的特點,板材可以直接沖壓加工,而型材沖壓加工前需對型材進行銑削讓位,然后沖壓得到所需要的零件。關于鋁合金異型材的沖壓加工工藝,行業鮮有應用,也尚無完整的報道,本文在研究用鋁合金異型材加工空調器導風板的基礎上,對其沖壓加工工藝進行了分析,并針對生產過程中遇到的關鍵問題提出了解決方案,掌握這類零件加工的特點并制訂合理的沖壓加工工藝,對于提高這類產品的質量、降低產品成本、提高合格率具有十分重要的意義。

2、產品分析及工藝方案

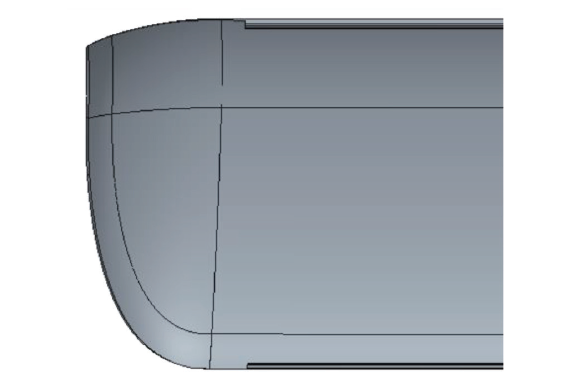

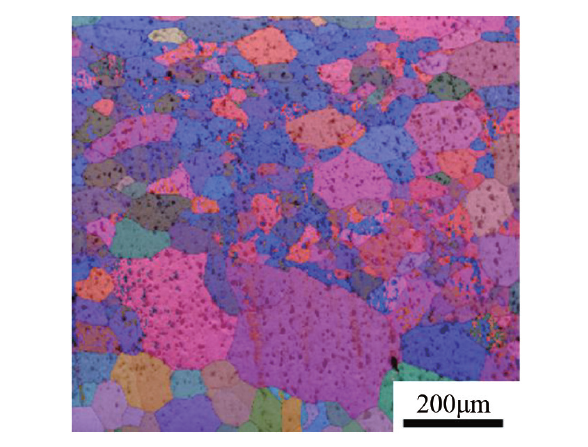

某空調器鋁合金導風板成形弧面的模型如圖1所示,其成形部分的尺寸為90mm×40mm×16mm,整體外觀呈不規則球面。零件所用材料為6063-T5型材,其厚度為1.1mm。采用Tescan MAR3場發射電子顯微鏡配帶的電子背散射衍射探頭對其表面形貌、晶粒取向進行了表征,表征面與擠壓方向垂直,顯微組織如圖2所示,其平均晶粒尺寸約為53μm,內部有明顯動態再結晶行為,有利于消除加工硬化、材料內應力,提高材料的加工性能。

根據空調器整體結構的不同,鋁合金導風板異型材的結構也不一樣,但其加工工藝基本一致,鋁合金導風板需要經過立筋銑削、切邊、成形。鋁合金導風板主要存在壓印、塌陷、起皺的缺陷,嚴重影響產品的外觀。因此成形弧面較大的導風板還需采用整形的手段,對于整形也無法改善的情況,經過多次試模驗證確定分布成形的方法能有效減少表面缺陷。

2.1 立筋銑削

立筋銑削是為了滿足后工序的加工,將多余的鋁余量銑削掉。擠壓型材增加立筋的原因主要有三點。第一,保證與面板裝配的美觀性,防止導風板閉合時撞傷面板體。第二,增加立筋有利于鋁合金型材的擠壓,避免尖角與平臺直接接觸,使型材扭曲變形。第三,部分鋁合金導風板弧度較小,為保證其剛度,中間需增加立筋。但增加立筋也帶來了一些負面影響,比如立筋處易出現明暗相間的暗紋,立筋銑削不平整、深度不合格導致后工序加工產生壓印、塌陷等。

2.1.1 立筋銑削設備及工作原理

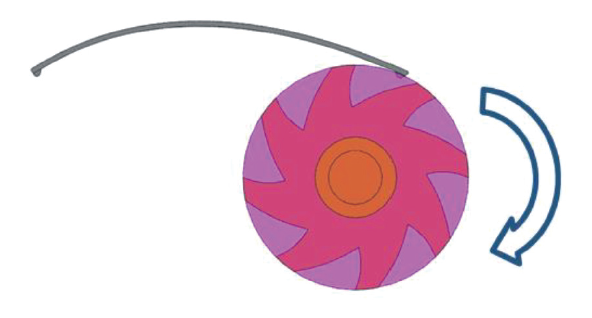

立筋銑削設備為我司自主研發的GRZZ-1445專用銑削機,銑削機平臺由氣動壓緊裝置、下支撐夾具、基座、左右驅動電機組成。按加工流程,設備工作過程分為3個步驟,分別為上料壓緊、電機刀具銑削、松開取料。銑削時刀具由里向外移動,刀具與立筋呈順時針方向運轉,如圖3所示。刀具可通過程序控制其橫向、縱向、高度方向上的運動,每一條立筋銑削次數根據立筋高度而定,一般銑削一至三次。

2.1.2 立筋及其加工對零件的影響

(1)立筋處易產生擠壓暗紋

鋁合金型材擠壓暗紋是鋁合金擠壓行業比較棘手的問題。如果擠壓模具設計不合理,工藝控制不當,增加立筋后噴涂會導致暗紋的產生,嚴重影響產品的外觀。造成條紋明暗差別有兩種原因:一種是物質本身呈條紋狀色差,如粗晶帶、焊合暗紋等;另一種是相鄰部位粗糙度不一致對光的反射不同而造成的。主要解決方法有提高鋁棒質量、選擇合適擠壓比、改進模具結構[6]。針對暗紋問題,批量生產中極不穩定,在結構設計中除了兩側邊緣的立筋外,不建議在中間再增加立筋。

(2)立筋銑削平整度、深度的影響

由于銑削機的設計特點,在立筋銑削過程中,異型材截面形狀不規則,零件裝夾后與理想狀態存在一定偏差,容易產生變形。此外,加工過程零件震動頻率高、振幅大,嚴重影響銑削產品的尺寸精度及表面粗糙度,導致銑削后的零件存在尺寸波動[5]。立筋的平整度及深度會使后工序產生壓印、塌陷的現象。對于平整度與深度產生的問題可通過調試刀具銑削速度、夾具壓緊力、確定尺寸可波動的具體范圍來加以改善。

2.2 沖壓切邊

立筋銑削后鋁合金導風板采用模具沖壓切邊。切邊受立筋銑削質量的影響,由于鋁合金較軟,當立筋銑削過多時,模具沖切后零件表面會塌陷;當立筋銑削后的厚度較基材厚時,沖切后會在零件外觀面形成一個壓痕,嚴重影響產品的質量。對于此類有塌陷、壓印的零件,需要高強度的打磨。此外由于立筋銑削的不穩定性將導致零件表面塌陷、壓印的程度存在差異,給自動化打磨帶來困難,而人工打磨一致性又差。對于切邊工序,經過分析可以將下模設計為凹模,上模設計為凸模,這樣零件外觀面與下模始終緊密貼合,能有效限制加工過程中材料的流動,使型材外表面受力均勻,避免塌陷、壓印的產生,此法用實驗得到了驗證。但此法給零件自動化生產帶來困難,零件需翻轉過來再進行下工序。

2.2.1 立筋銑削深度對切邊的影響

本文用實驗確定了銑削深度對切邊的影響。實驗所用鋁型材厚度為1.04mm,立筋銑削后的厚度與型材分別相差0.3mm、0.2mm、0.1mm、0mm、-0.1mm、-0.2mm、-0.3mm、-0.4mm。由于設備的波動,實際銑削后的厚度為1.30mm、1.18mm、1.10mm、0.96mm、0.90mm、0.82mm、0.71mm、0.6mm。對銑削后的型材進行沖壓切邊。結果表明,立筋高于基材厚度時均有壓印產生,相差越大,壓印就越大。小于型材厚度的試樣,0.82mm~1.0mm之間的型材比較平整,當型材厚度小于0.7mm時有較大塌陷現象,如圖4所示。為了保證零件的質量,型材切筋后的厚度最好控制在0.9~1.0倍材料厚度之間。

2.3 成形

成形是鋁合金導風板加工中最重要的一道工序,對于成形較簡單的零件,一次成形后用尼龍打磨尖角及成形弧面即可。對于大弧面成形的結構,零件表面會產生起皺、壓印的現象。產生問題的原因有兩種。第一,超出6063鋁合金的起皺成形極限,此種問題需嚴格控制零件的結構,將其控制在成形極限之內;第二,塑性變形過程不能有效限制材料的流動。避免第一類問題發生的方法是優化結構設計,提高模具加工精度,避免超出成形極限。對于第二類問題,需嚴格控制其弧面結構,弧面大、曲率大的結構成形時零件易懸空從而導致起皺,詳情見下文仿真分析。對于此類零件也并非全無辦法,經過大量實驗驗證,對于弧面較大的零件,可對成形面再進行沖壓整形,將起皺部分強行壓平,然后再進行打磨。對于整形無法優化的結構,可采用分步成形的方法,即第一次成形小部分,第二次在第一次成形的基礎上再成形,依此類推,相當于緩解了材料成形時的應變速率,有利于零件的成形。此上述兩種方法已在我司部分產品上得到了驗證,下面將分析分布成形與一次成形。

3、鋁合金導風板加工數值模擬

3.1 成形極限圖

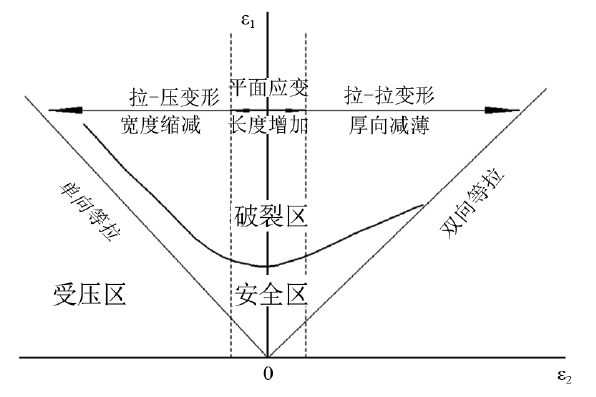

成形極限圖(FLD)是由一系列的極限應變點構成的,通常用于定量的評價板料在不同加載路徑下成形時的極限變形情況,它給出從單拉到雙拉各種應變路徑下板料的極限主應變。成形極限圖是評定和判斷板材成形性能最直接和最綜合的方法,它是評價板材成形性能好壞和解決板材沖壓問題的有效工具[7]。成形極限圖如圖5所示[8],ε1表示主應變,ε2代表次應變。板材在成形過程中一般存在兩種成形極限,破裂和起皺。起皺主要是拉-壓和壓-壓兩種應力狀態作用的結果,可通過優化工藝、增加壓邊力解決,但壓邊力過大會導致板料破裂,因此板料破裂失穩成為最常見的失效形式[9]。

3.2 導風板加工數值模擬

采用Autoform對導風板沖壓成形仿真,其可顯示加載過程中各個時刻材料的變形狀態、回彈情況、成形極限圖等。鋁合金導風板沖壓成形數值模擬分為三步:第一步是將板材加工成型材的形狀;第二步切邊;第三步成形。其中成形過程最為重要,工藝設計不當常會出現起皺、塌陷的缺陷。

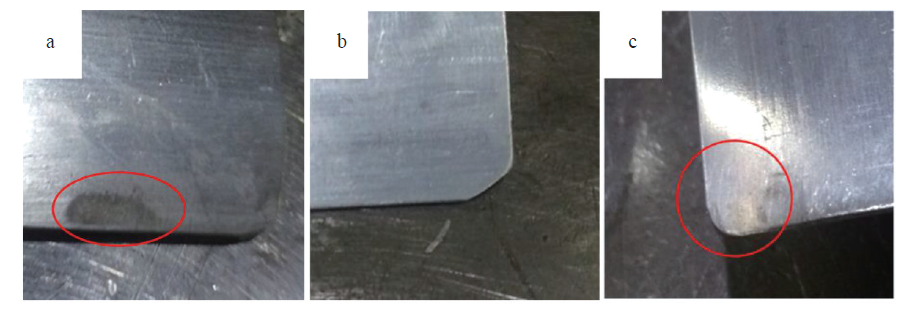

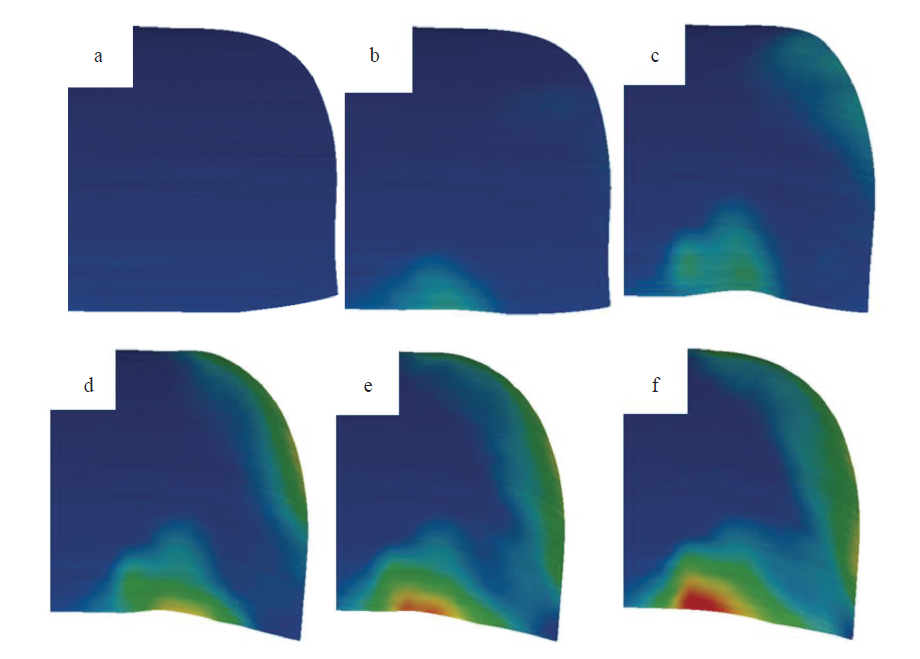

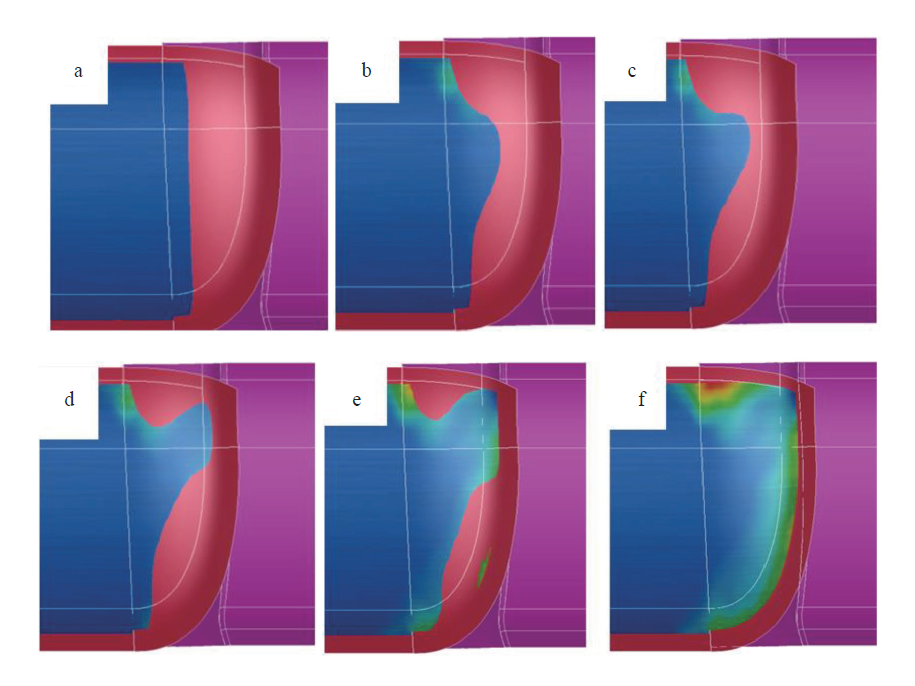

成形起皺過程分析如圖6所示,圖6中e、f起皺非常嚴重,原因是b、c、d過程中零件懸空,金屬流動未受到有效的限制,導致起皺區域擠料。零件與模具接觸的演變過程如圖7所示,材料與模具接觸并非平滑過渡,起皺區域呈V字型閉合。綜上,導風板在塑性變形過程中,型材處于徑向、環向受壓,中間懸空的復雜狀態,成形時未能有效限制材料的流動,從而導致起皺的產生。仿真結果表明,起皺部分集中在零件下半部分,上半部分成形時零件與模具平滑過渡,未出現起皺現象,其與模具實際加工的結果吻合,采用分布成形法能有效改善起皺現象。一次成形與分布成形得到的零件對比如圖8所示,一次成形有較大起皺(如圖8中圈起部分),而分布成形的零件起皺現象明顯改善。

4、結論

根據鋁合金導風板的結構特點和技術要求,采用實際加工與仿真技術相結合的方法,對關鍵工藝過程及生產問題進行了全面的分析,提出了一套完整的鋁合金異型材導風板加工工藝方案。在實際生產過程中應重點注意以下幾點:

(1)型材除了兩側增加立筋外,盡量避免在型材中間增加立筋,防止暗紋的產生;立筋銑削深度應控制在0.9~1.0倍材料厚度,防止后工序產生壓印、塌陷。

(2)對于外觀面要求極高的導風板,模具設計時切邊工序應將零件外觀面朝下放置在下模,防止切邊處塌陷。

(3)對于成形弧度較大的零件,成形后可采用整形的手段減輕起皺、壓印的缺陷。對于整形也無法滿足外觀要求的可采用分布成形的方法避免缺陷的產生。

從近幾年的開發及應用情況來看,此加工工藝對保證鋁型材導風板的正常生產,提高產品的合格率具有重要的指導意義。

本文作者

珠海格力電器股份有限公司 鄧贊輝 于冠超 熊傳林

珠海格力精密模具有限公司 吳俊斌

珠海格力智能裝備有限公司 丘永坤

參考文獻

[1] 劉少云. 產品設計中典型透明材料美學性能研究及數據庫建立[D].黑龍江: 哈爾濱理工大學, 2014.

[2] 何樹權, 劉靜安, 何偉洪. 現代鋁擠壓工業的發展特點及擠壓技術發展新動向[J]. 鋁加工, 2010(06): 16-21+25.

[3] 胡映明, 劉超, 楊杰. 鋁型材在空調器上的開發與應用[J]. 家電科技, 2018(01): 66-68.

[4] 肖小亭, 廖毅娟, 章爭榮, 等. 鋁合金型材沖壓加工工藝及模具設計[J]. 鍛壓機械, 2002(01): 48-49+68.

[5] 朱健生, 任元良. 鋁型材擠壓暗紋產生的原因及消除方法[J]. 世界有色金屬, 1999(01): 44-46.

[6] 馬超芳. 高速動車組薄壁類鋁型材零件機械加工工藝淺析[J]. 黑龍江科技信息, 2015(11): 9.

[7] 王輝. 成形極限圖的獲取方法與其在金屬板料成形中的應用[D].江蘇: 南京航空航天大學, 2011.

[8] 張學廣. 基于損傷理論的鋁合金板料成形極限研究[D]. 吉林: 吉林大學, 2016.

[9] 趙建培. AA5083薄殼熱態理論成形極限圖研究[D]. 河北: 燕山大學, 2016.

來源:《家電科技》2020年第五期