您好!歡迎訪問德爾塔儀器官方網站

gaoshengkeji@163.com

所有電子產品在設計時都需要考慮著火風險和潛在的著火危險。元件、電路、產品的設計以及材料的篩選都需要考慮著火風險和潛在的著火危險,目的在于正常操作的條件下以及合理可預見的異常使用將故障和失效時所產生的潛在著火風險降低到可以接受的水平。灼熱絲試驗是評估電子產品著火危險性的常見試驗項目。

灼熱絲試驗目的

灼熱絲試驗的首要目的是為以下行為提供指導:

1. 防止帶電部件引發起燃;

2. 如果發生起燃,則將著火限制在電工電子產品外殼內;

次要目的是將火焰蔓延至產品外部的范圍降到最低,以及將火源、煙、毒性和腐蝕性的燃燒流的有害影響降到最低。涉及電工電子產品的火災也可能因非電的外部因素引起著火,總體風險評估宜考慮這一因素。

在電工設備中,過熱金屬部件可作為引燃源,而在灼熱絲試驗中,則是用灼熱絲模擬燃源。

灼熱絲試驗標準

GB/T5169.11-2017、IEC 60695-2-11:2014 《電工電子產品著火危險試驗 第 11 部分:灼熱絲/熱絲基本試驗方法 成品的灼熱絲可燃性試驗方法》

GB/T 5169.12-2013、IEC 60695-2-12:2010+A1:2014 《著火危險試驗 第 2-12 部分:灼熱絲/熱絲基本試驗方法 材料的灼熱絲可燃性指數(GWFI)試驗方法》

GB/T 5169.10-2017、IEC 60695-2-10:2013 《電工電子產品著火危險試驗 第 10 部分:灼熱絲/熱絲基本試驗方法 灼熱絲裝置和通用試驗方法》

GB/T 5169.13-2013、IEC 60695-2-13:2014 《電工電子產品著火危險試驗 第 13 部分灼熱絲熱絲基本試驗方法 材料的灼熱絲起燃溫度(GWIT)試驗方法》

灼熱絲試驗要求

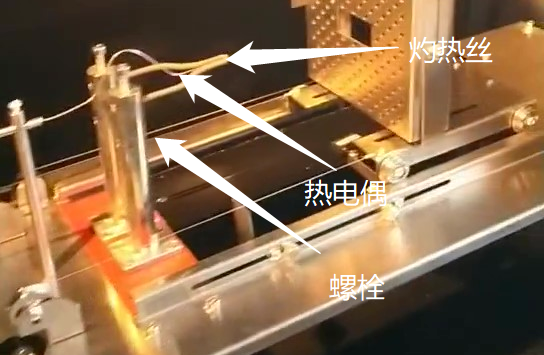

1. 灼熱絲是用外徑4.00mm ±0.07mm(彎曲前)的鎳/鉻(>77%Ni/20±1%Cr)絲制成。一個新的灼熱絲在試驗之前需要在120A的電流中退火10h(退火時間可以累計),為避免損壞熱電偶,退火期間需拆除熱電偶,在退火的最后,熱電偶微孔的深度需要確認。

2. 試驗過程時,灼熱絲與樣品應保持在一個水平面,測試過程中灼熱絲應對樣品施加0.95N(±0.10N)的力,當灼熱絲的頂端穿透樣品時,穿透深度應限制在7.0mm(±0.5mm)以內。樣品上的灼燒顆粒需能暢通無阻的滴落鋪底層上。

3. 為了評定可能發生的燃燒蔓延,需在樣品的下方放置一塊規定的鋪底層,要求:在一塊木板(平滑且最小厚度為10mm)的上面緊裹一層包裝絹紙,置于灼熱絲樣品下方200mm(±5mm)處。

包裝絹紙需滿足ISO4046-4:2002中4.215規定,是一種柔軟而強韌的輕質包裝紙,單位面積質量為12g/㎡~30g/㎡。

4. 每一系列試驗之前,都需要通過測量和記錄灼熱絲頂部溫度,若灼熱絲頂部溫度測量值降低到最初試驗前讀數的97.5%時,則應更換灼熱絲。