您好!歡迎訪問德爾塔儀器官方網(wǎng)站

gaoshengkeji@163.com

近日,我司成功研發(fā)出能夠完全滿足最新“電動客車安全技術(shù)條件”標準的用于測試動力蓄電池針刺觸發(fā)熱失控,過充觸發(fā)熱失控,加熱觸發(fā)熱失控試驗的智能化測試裝置——蓄電池單元熱失控試驗臺,該設(shè)備已經(jīng)順利調(diào)試完畢,即將發(fā)往五洲龍客車新能源研發(fā)檢測中心。

深圳市五洲龍汽車有限公司總部位于深圳市龍崗區(qū)寶龍工業(yè)城,是國內(nèi)最早從事新能源客車生產(chǎn)研發(fā)的高新技術(shù)企業(yè)。集團總占地面積110萬平方米,員工6000余人,技術(shù)研發(fā)人員600多人。從2009年開始,先后在重慶、沈陽、揭陽等地投巨資成立新能源汽車及動力電池子公司,其產(chǎn)品涵蓋新能源汽車產(chǎn)業(yè)鏈的所有關(guān)鍵環(huán)節(jié),目前已具備整車年生產(chǎn)30000臺、鈦錳合金動力鋰電池3億安時的生產(chǎn)能力。以“五洲龍”牌新能源客車為主導(dǎo)產(chǎn)品,即混合動力、純電動、燃料電池、清潔燃料客車,同時還包括傳統(tǒng)柴油客車及公交車系列和專用醫(yī)療車輛系列。

國家工信部要求自2017年1月1日起,電動客車安全國家標準出臺前,所有新生產(chǎn)的新能源客車暫按《電動客車安全技術(shù)條件》(見附件)的要求執(zhí)行,新能源客車廠家為了應(yīng)對新的法規(guī)技術(shù)要求,必須要配備動力蓄電池/蓄電池包熱失控試驗裝置。

蓄電池單元熱失控試驗臺適合于動力蓄電池單元熱失控的試驗,對電動客車車載可充電系統(tǒng)的核心化學(xué)危險源進行安全性評價與管控。蓄電池單元熱失控試驗臺系統(tǒng)的組成部份主要:由加熱系統(tǒng)、加濕裝置、測溫系統(tǒng),加壓裝置,針刺裝置,防爆裝置組成。為蓄電池?zé)崾Э靥峁┮粋€標準的熱失控試驗環(huán)境,溫度為25±5 ℃,相對濕度為15%~90%,大氣壓力為86 kPa~106 kPa。

附件:

電動客車安全技術(shù)條件

1 范圍

本文件規(guī)定了電動客車的安全技術(shù)要求和試驗方法。

本文件適用于車長大于等于6m的電動客車,包括純電動客車/城市客車、混合動力客車/城市客車(含插電式和增程式),燃料電池客車/城市客車參照使用。

2 規(guī)范性引用文件

下列文件對于本文件的應(yīng)用是必不可少的。凡是注日期的引用文件,僅所注日期的版本適用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用于本文件。

GB/T 2408—2008 塑料 燃燒性能的測定 水平法和垂直法

GB 4208—2008 外殼防護等級(IP代碼)

GB 8410—2006 汽車內(nèi)飾材料的燃燒特性

GB 8624—2012 建筑材料及制品燃燒性能分級

GB/T 10294—2008 絕熱材料穩(wěn)態(tài)熱阻及有關(guān)特性的測定 防護熱板法

GB 13094 客車結(jié)構(gòu)安全要求

GB 17578—2013 客車上部結(jié)構(gòu)強度要求及試驗方法

GB/T 18384.3—2015 電動汽車 安全要求 第3部分:人員觸電防護

GB/T 19596 電動汽車術(shù)語

GB 20071—2006 汽車側(cè)面碰撞的乘員保護

GB/T 31498—2015 電動汽車碰撞后安全要求

QC/T 29106—2014 汽車電線束技術(shù)條件

ISO 6487 碰撞試驗測量技術(shù):檢測儀器(Road vehicle-Measurement techniques in impact tests-Instrumentation)

3 術(shù)語和定義

GB 13094、GB/T 18384.3—2015、GB/T 19596確立的及下列術(shù)語和定義適用于本文件。

3.1

熱失控 thermal runaway

單體蓄電池內(nèi)放熱反應(yīng)引起不可控溫升的現(xiàn)象。

3.2

熱失控擴展 thermal runaway propagation

蓄電池包或系統(tǒng)內(nèi)部的單體蓄電池或單體蓄電池單元熱失控,并觸發(fā)該蓄電池系統(tǒng)中相鄰或其他部位蓄電池?zé)崾Э氐默F(xiàn)象。

3.3

熱事故信號 thermal event signal

蓄電池系統(tǒng)內(nèi)發(fā)生熱失控時發(fā)出的信號。

3.4

圓柱電池 cylindrical cell

具有圓柱形硬質(zhì)外殼的單體蓄電池。

3.5

方形電池 prismatic cell

具有方形硬質(zhì)外殼的單體蓄電池。

3.6

軟包電池 pouch cell

具有疊層復(fù)合金屬箔外殼的單體蓄電池。

4 技術(shù)要求和試驗方法

4.1 總則

電動客車應(yīng)符合本文件的要求。

4.2 防水防塵性能

4.2.1 車輛應(yīng)在30 cm水深的水池中,以5~10 km/h的速度行駛500 m,完成涉水試驗,時間3~5 min;若水池長度小于500 m,需要進行幾次,總時間(包括在水池外的時間)應(yīng)少于10 min。車輛涉水試驗完成后10 min內(nèi),按照GB/T 18384.3—2015中7.2的絕緣電阻測量方法完成測量,總絕緣電阻值應(yīng)大于1 MΩ。

4.2.2 以下部件的防護等級應(yīng)不低于IP67,零部件及系統(tǒng)的防護等級試驗按GB 4208—2008的試驗條件進行:

——安裝在客艙地板以下且距地面500 mm以下的B級電壓電氣設(shè)備和與B級電壓部件相連的連接器(充電口除外);

——安裝在車頂且無防護裝置的B級電壓電氣設(shè)備(受電裝置除外)。

4.2.3 車輛在退電狀態(tài),在水深50cm水池浸泡24h,之后打開總火開關(guān),并將點火開關(guān)開至ON檔,2 h內(nèi)車輛不起火、不爆炸。

4.3 防火性能

4.3.1 車身內(nèi)飾材料的阻燃性能按 GB 8410—2006的方法試驗,其水平燃燒速度應(yīng)小于等于50 mm/min。

4.3.2 B級電壓部件所用絕緣材料的阻燃性能應(yīng)符合GB/T 2408-2008規(guī)定的水平燃燒HB級,垂直燃燒V—0級。B級電壓電纜防護用波紋管及熱收縮雙壁管的溫度等級應(yīng)不低于125 ℃,熱收縮雙壁管的性能應(yīng)符合QC/T 29106—2014中附錄B的要求,波紋管的性能應(yīng)符合QC/T 29106—2014中附錄D的要求。

4.3.3 可充電儲能系統(tǒng)內(nèi)應(yīng)使用阻燃材料,阻燃材料的阻燃等級應(yīng)達到GB/T 2408—2008規(guī)定的水平燃燒HB級,垂直燃燒V—0級。

4.3.4 可充電儲能系統(tǒng)(或安裝艙體)與客艙之間應(yīng)使用阻燃隔熱材料隔離,阻燃隔熱材料的燃燒性能應(yīng)符合GB 8624—2012中規(guī)定的A級要求,并且按GB/T 10294—2008進行試驗,在300 ℃時導(dǎo)熱系數(shù)應(yīng)小于等于0.04 W/(m?K)。

4.3.5 發(fā)動機艙(若有)應(yīng)裝備發(fā)動機艙自動滅火裝置,啟動工作時應(yīng)能通過聲或光信號向駕駛?cè)藞缶?/p>

4.3.6 可充電儲能系統(tǒng)應(yīng)具備火災(zāi)檢測自動報警功能,應(yīng)在駕駛區(qū)給駕駛員提供聲或光報警信號。

4.4 可充電儲能系統(tǒng)

4.4.1 蓄電池單元按照附錄A的熱失控測試條件進行試驗,測試對象不應(yīng)發(fā)生起火、爆炸。

4.4.2 可充電儲能系統(tǒng)按照附錄B的熱失控擴展測試條件進行試驗,測試對象應(yīng)滿足如下要求:

a)如果未發(fā)生熱失控,試驗通過。為了確保熱失控擴展不會發(fā)生,檢測機構(gòu)需證明采用附錄C的三種觸發(fā)方法,均不會發(fā)生熱失控;

b)如果發(fā)生熱失控,但是熱事故信號發(fā)出后5 min內(nèi)沒有發(fā)生外部起火或爆炸,且沒有煙氣進入乘客艙,試驗通過。上述結(jié)論應(yīng)在不拆卸測試樣品的前提下通過肉眼來進行判斷。

4.4.3 可充電儲能系統(tǒng)安裝艙體應(yīng)與客艙隔離(引風(fēng)裝置除外),保證乘客不能觸及到可充電儲能系統(tǒng)。若從客艙引風(fēng)為可充電儲能系統(tǒng)調(diào)節(jié)溫度,則引風(fēng)口應(yīng)配置煙霧控制裝置,保證有害氣體不能從進風(fēng)口進入客艙。

4.4.4 可充電儲能系統(tǒng)應(yīng)安裝維修開關(guān)和熔斷器。

4.4.5 蓄電池包應(yīng)設(shè)有泄壓和透氣裝置,泄壓壓力不大于50 kPa。

4.5 控制系統(tǒng)

4.5.1 整車控制系統(tǒng)應(yīng)保證當制動信號和加速信號同時發(fā)生時,應(yīng)只響應(yīng)制動信號。

4.5.2 車輛在行駛過程中,出現(xiàn)需要整車主動斷B級高壓電的車輛異常情況時,在車速大于5 km/h時應(yīng)保持轉(zhuǎn)向系統(tǒng)維持助力狀態(tài)或至少保持轉(zhuǎn)向助力狀態(tài)30 s后再斷B級電。

4.6 車載終端和遠程監(jiān)控

4.6.1 車輛應(yīng)安裝車載終端,并實現(xiàn)和監(jiān)控平臺數(shù)據(jù)通訊。

4.7 充電安全

4.7.1 整車具備多個充電接口時,充電時不工作的充電接口應(yīng)不帶電。

4.7.2 車輛的充電插座應(yīng)設(shè)置溫度監(jiān)控裝置,該裝置應(yīng)能根據(jù)溫度變化傳送相應(yīng)信號給車輛,用于實現(xiàn)車輛接口的溫度監(jiān)測和過溫保護功能。

4.8 車輛碰撞防護要求

4.8.1 若有可充電儲能系統(tǒng)未安裝在車輛頂部,則應(yīng)按照附錄C進行碰撞試驗。

4.8.2 車輛在碰撞試驗后應(yīng)符合GB/T 31498中4.2~4.4的要求。

4.8.3 當需要考核碰撞防護性能的車型,與已經(jīng)通過碰撞試驗的車型相比,同時滿足以下四個條件時,可免于碰撞防護試驗。

——可充電儲能系統(tǒng)能量相同或減小;

——箱體結(jié)構(gòu)相同或加強;

——箱體安裝結(jié)構(gòu)相同或加強;

——電池包安裝區(qū)域的車體結(jié)構(gòu)不變或加強(結(jié)構(gòu)開口尺寸相同或變小)。

4.8.4 若電動客車需按GB 17578進行上部結(jié)構(gòu)強度驗證試驗,應(yīng)在其可充電儲能系統(tǒng)荷電量(SOC)30%~50%且處于上電狀態(tài)下進行試驗,試驗后應(yīng)符合GB/T 31498中4.2~4.4的要求。

4.9 整車

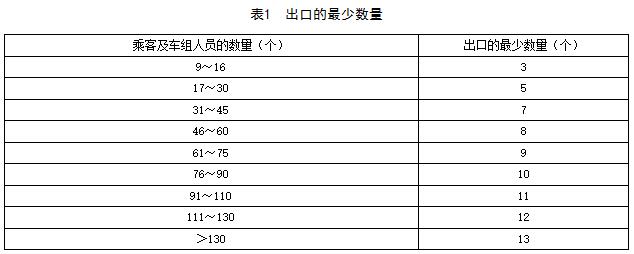

4.9.1 每層及每個分隔艙的出口最少數(shù)量應(yīng)符合表1的規(guī)定。但衛(wèi)生間或烹調(diào)間不視為分隔艙。不論撤離艙口數(shù)量有多少,只能計為一個應(yīng)急出口。

4.9.2 撤離艙口距可能給使用撤離艙口的乘客帶來危險的設(shè)備(如B級電壓系統(tǒng)等)應(yīng)大于等于 100 mm,否則應(yīng)加以隔離。

4.9.3 操作乘客門應(yīng)急控制器8 s內(nèi)應(yīng)使乘客門自動打開或用手輕易打開到相應(yīng)的乘客門引道量規(guī)能通過的寬度。

4.9.4 電動客車應(yīng)采用動力轉(zhuǎn)向系統(tǒng)。

4.9.5 前風(fēng)窗應(yīng)安裝除霜、除霧裝置。

附 錄 A

蓄電池單元熱失控試驗

(規(guī)范性附錄)

A.1 目的

對電動客車車載可充電系統(tǒng)的核心化學(xué)危險源進行安全性評價與管控。

A.2 測試對象

電池管理系統(tǒng)管理的最小蓄電池單元。

A.3 試驗方法

A.3.1 除另有規(guī)定,試驗應(yīng)在溫度為25±5 ℃,相對濕度為15%~90%,大氣壓力為86 kPa~106 kPa的環(huán)境中進行。本標準所提到的室溫,是指25±2 ℃。

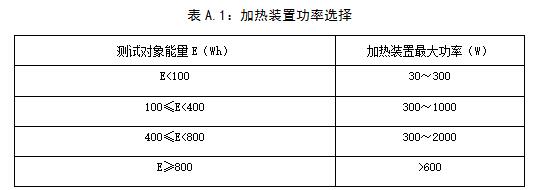

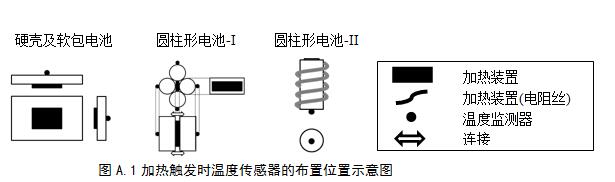

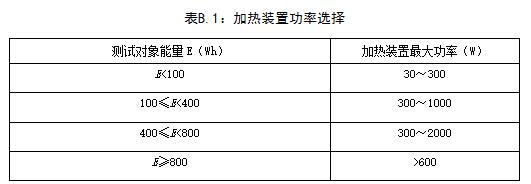

A.3.2 使用平面狀或者棒狀加熱裝置,并且其表面應(yīng)覆蓋陶瓷,金屬或絕緣層,加熱裝置的功率要求見表A.1。完成測試對象與加熱裝置的裝配,加熱裝置與蓄電池應(yīng)直接接觸,加熱裝置的尺寸規(guī)格應(yīng)不大于測試對象的被加熱面;安裝溫度監(jiān)測器,監(jiān)測點溫度傳感器布置在遠離熱傳導(dǎo)的一側(cè),即安裝在加熱裝置的對側(cè)(如圖A.1)。溫度數(shù)據(jù)的采樣間隔應(yīng)小于1 s,準確度要求為±2 ℃,溫度傳感器尖端的直徑應(yīng)小于1 mm。

A.3.3 將測試對象充電到SOC=100%后,再對測試對象用1C電流繼續(xù)充電12 min。

A.3.4 立刻啟動加熱裝置,并以其最大功率對測試對象進行持續(xù)加熱,當發(fā)生熱失控或者A.3.2定義的監(jiān)測點溫度達到300 ℃時,停止觸發(fā),關(guān)閉加熱裝置。

A.3.5 以下是判定是否發(fā)生熱失控的條件:

a)測試對象產(chǎn)生電壓降;

b)監(jiān)測點溫度達到電池廠商規(guī)定的最高工作溫度;

c)監(jiān)測點的溫升速率dT/dt≥1℃/s

當a)&c)或者b)&c)發(fā)生時,判定發(fā)生熱失控。

A.3.6 加熱過程中及加熱結(jié)束1 h內(nèi),如果發(fā)生起火、爆炸現(xiàn)象,則試驗終止。

附 錄 B

可充電儲能系統(tǒng)熱失控擴展試驗

(規(guī)范性附錄)

B.1 目的

在車輛的蓄電池系統(tǒng)發(fā)生熱失控時,確保車內(nèi)乘客的人身安全。

B.2 測試對象

測試對象為整車或完整的車載可充電儲能系統(tǒng)或包括蓄電池及電氣連接的車載可充電儲能系統(tǒng)子系統(tǒng)。制造商如果選擇儲能系統(tǒng)子系統(tǒng)作為測試對象,則需證明子系統(tǒng)的試驗結(jié)果能夠合理地反映完整的車載可充電儲能系統(tǒng)在同等條件下的安全性能。如果儲能系統(tǒng)的電子管理單元(BMS或其它裝置)沒有集成在封裝蓄電池的殼體內(nèi),則必須保證電子管理單元能夠正常運行并發(fā)送報警信號。

B.3 試驗條件

試驗應(yīng)在以下條件進行:

a) 除另有規(guī)定外,試驗應(yīng)在溫度為25±5 ℃,相對濕度為15%~90%,大氣壓力為86 kPa~106 kPa的環(huán)境中進行。本標準所提到的室溫,是指25±2 ℃;

b) 試驗開始前,測試對象的SOC應(yīng)調(diào)至大于電池廠商規(guī)定的正常SOC工作范圍的[90%或者95%];

c) 試驗開始前,所有的試驗裝置應(yīng)都必須正常運行。若選擇過充作為熱失控觸發(fā)方法,需關(guān)閉過充保護功能;

d) 試驗應(yīng)盡可能少地對測試樣品進行改動,制造商需提交所做改動的清單;

e) 試驗應(yīng)在室內(nèi)環(huán)境或者無風(fēng)條件下進行。

B.4 試驗方法

B.4.1 考慮到試驗的可行性和可重復(fù)性,以下三種不同的方法可作為可充電儲能系統(tǒng)熱失控擴展試驗的候選方法,廠商可從中選擇一種方法。加熱是其中一種觸發(fā)方法,另外兩個可選方法分別是針刺和過充,兩者均只須對蓄電池系統(tǒng)做很小的改動。針刺觸發(fā)要求提前在蓄電池系統(tǒng)的外殼上鉆孔,過充觸發(fā)要求在觸發(fā)對象上連接額外的導(dǎo)線以實現(xiàn)過充。

B.4.2 熱失控觸發(fā)對象:選擇可通過B.4.1中其中一種方法實現(xiàn)熱失控觸發(fā)的單體蓄電池作為熱失控觸發(fā)對象,熱失控觸發(fā)對象熱失控產(chǎn)生的熱量應(yīng)非常容易傳遞至相鄰單體蓄電池。例如,選擇蓄電池包內(nèi)最靠近中心位置的單體蓄電池,或者被其它單體蓄電池包圍且很難產(chǎn)生熱輻射的單體蓄電池。

B.4.3 針刺觸發(fā)熱失控:試驗應(yīng)在如下條件下開展:刺針材料:鋼;刺針直徑:3mm及8mm;針尖形狀:圓錐形,角度為20℃~60℃;針刺速度:10~100mm/s;針刺位置及方向:選擇可能觸發(fā)單體蓄電池發(fā)生熱失控的位置和方向(例如,垂直于極片的方向)。如果能夠發(fā)生熱失控,也可以直接從蓄電池的防爆閥刺入,被針刺穿孔的單體蓄電池稱為觸發(fā)對象。如果未發(fā)生熱失控,觀察1h后參照4.4.2 a)作判斷。

B.4.4 過充觸發(fā)熱失控:以最小1/3C、最大不超過電池廠商規(guī)定正常工作范圍的最大電流對觸發(fā)對象進行恒流充電,直至其發(fā)生熱失控或者觸發(fā)對象達到200%SOC,蓄電池系統(tǒng)中的其它單體蓄電池不能被過充。如果未發(fā)生熱失控,觀察1h后則參照4.4.2 a)作判斷。

B.4.5 加熱觸發(fā)熱失控:使用平面狀或者棒狀加熱裝置,并且其表面應(yīng)覆蓋陶瓷,金屬或絕緣層。對于尺寸與單體蓄電池相同的塊狀加熱裝置,可用該加熱裝置代替其中一個單體蓄電池;對于尺寸比單體蓄電池小的塊狀加熱裝置,則可將其安裝在模塊中,并與觸發(fā)對象的表面直接接觸;對于薄膜加熱裝置,則應(yīng)將其始終附著在觸發(fā)對象的表面;在任何可能的情況下,加熱裝置的加熱面積都不應(yīng)大于單體蓄電池的表面積;將加熱裝置的加熱面與蓄電池表面直接接觸,加熱裝置的位置應(yīng)與B.4.7中規(guī)定的溫度傳感器的位置相對應(yīng);安裝完成后,立即啟動加熱裝置,以加熱裝置的最大功率對觸發(fā)對象進行加熱;加熱裝置的功率要求見表B.1,但不做強制性要求;當發(fā)生熱失控或者B.4.7定義的監(jiān)測點溫度達到300℃時,停止觸發(fā)。如果未發(fā)生熱失控,觀察1h后參照4.4.2 a)作判斷。

B.4.6 以下是判定是否發(fā)生熱失控的條件:

a)測試對象產(chǎn)生電壓降;

b)監(jiān)測點溫度達到電池廠商規(guī)定的最高工作溫度;

c)監(jiān)測點的溫升速率dT/dt≥1℃/s

當a)&c)或者b)&c)發(fā)生時,判定發(fā)生熱失控。

如果測試已經(jīng)停止,且過程中未發(fā)生熱失控,測試中止,參照4.4.2 a)作判斷。

B.4.7 電壓及溫度的監(jiān)測

監(jiān)測觸發(fā)對象的電壓和溫度以判定是否發(fā)生熱失控,監(jiān)測電壓時,應(yīng)不改動原始的電路。監(jiān)測溫度定義為溫度A(測試過程中觸發(fā)對象的最高表面溫度)。溫度數(shù)據(jù)的采樣間隔應(yīng)小于1s,準確度要求為±2℃,溫度傳感器尖端的直徑應(yīng)小于1mm。

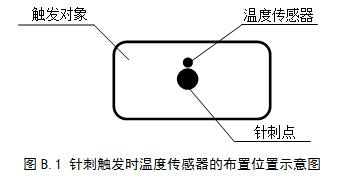

針刺觸發(fā)時,溫度傳感器的位置應(yīng)盡可能接近短路點。

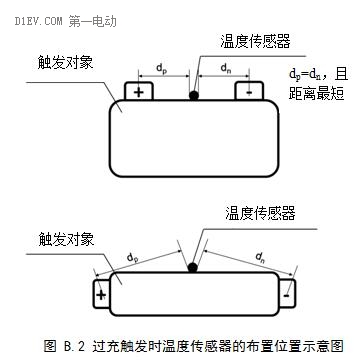

過充觸發(fā)時,溫度傳感器應(yīng)布置在單體蓄電池表面與正負極柱等距且離正負極柱最近的位置。

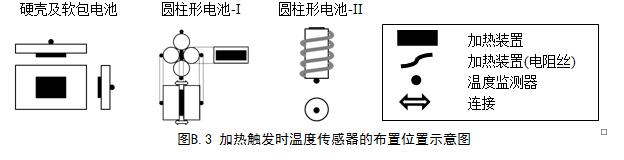

加熱觸發(fā)時,溫度傳感器布置在遠離熱傳導(dǎo)的一側(cè),即安裝在加熱裝置的對側(cè)(如圖B.3)。如果很難直接安裝溫度傳感器,則將其布置在能夠探測到觸發(fā)對象連續(xù)溫升的位置。

硬殼及軟包電池 圓柱形電池-I 圓柱形電池-II

附 錄 C

碰撞試驗方法

(規(guī)范性附錄)

C.1 試驗場地

試驗場地應(yīng)足夠大,以容納移動壁障驅(qū)動系統(tǒng)、被撞車碰撞后移動和試驗設(shè)備的安裝。車輛發(fā)生碰撞和移動的場地應(yīng)水平、平整,路面摩擦系數(shù)不小于0.5。

C.2 試驗前的車輛準備

C.2.1 可充電儲能系統(tǒng)荷電量(SOC)30%~50%且處于上電狀態(tài)。

C.2.4 試驗車輛應(yīng)為整備質(zhì)量狀態(tài)。

C.2.5 車窗應(yīng)為關(guān)閉狀態(tài),車門處于關(guān)閉但不鎖止狀態(tài)。

C.2.6 檔位應(yīng)處于空擋狀態(tài),駐車制動器松開。

C.2.7 輪胎氣壓應(yīng)調(diào)整到制造商規(guī)定的氣壓值。

C.2.8 試驗車輛放置應(yīng)保證車軸處于水平。

C.3 試驗條件

C.3.1 試驗車輛應(yīng)保持靜止。

C.3.2 移動變形壁障的特性應(yīng)符合GB 20071—2006附錄C規(guī)定的特性。移動變形壁障上應(yīng)裝有適當裝置,以避免與試驗車發(fā)生二次碰撞。

C.3.3 試驗時,移動變形壁障撞擊試驗車輛的最薄弱位置(最薄弱位置主要考慮動力電池安裝及整車防護條件,如車輛側(cè)面安裝有動力電池,則優(yōu)先選擇車輛側(cè)面進行碰撞。具體由檢測機構(gòu)商生產(chǎn)企業(yè)確定)。

C.3.4 移動變形壁障的縱向中垂面軌跡應(yīng)垂直于被撞車輛的縱向中垂面。

C.3.5 在碰撞瞬間,應(yīng)確保由變形壁障前表面上邊緣和下邊緣限定的水平中間平面與試驗前確定的位置的上下偏差在±25mm內(nèi)。

C.3.6 在碰撞瞬間,應(yīng)確保由變形壁障前表面左邊緣和右邊緣限定的垂直中間平面與試驗前確定的位置的左右偏差在±25mm內(nèi)。

C.3.7 除非本文件有特殊規(guī)定,儀器應(yīng)符合ISO 6487的規(guī)定。

C.4 試驗速度

在碰撞瞬間,移動變形壁障的速度應(yīng)為50km/h±1km/h,并且該速度至少在碰撞前0.5m內(nèi)保持穩(wěn)定。測量儀器的準確度為1%。如果試驗在更高的碰撞速度下進行,且車輛符合本文件4.8.2的要求,也認為合格。