您好!歡迎訪問德爾塔儀器官方網(wǎng)站

gaoshengkeji@163.com

1.試驗(yàn)?zāi)康?/span>

針對(duì)改裝后的車架總成,測(cè)試后橫梁在設(shè)計(jì)最大負(fù)荷作用下的應(yīng)力分布及最大應(yīng)力值,并與有限元計(jì)算結(jié)果比較,驗(yàn)證其強(qiáng)度是否達(dá)到設(shè)計(jì)值。

2.引用標(biāo)準(zhǔn)

GBT 6792-2009 客車骨架應(yīng)力和形變測(cè)量方法

GB T 12534-90汽車道路試驗(yàn)方法通則

3.試驗(yàn)條件及試驗(yàn)車輛的準(zhǔn)備

3.1試驗(yàn)場(chǎng)地與環(huán)境

a. 試驗(yàn)用車架總成按設(shè)計(jì)圖紙按1:1比例制造;

b. 試驗(yàn)場(chǎng)地為室內(nèi),常溫。

3.2 試驗(yàn)儀表、器具

a. 電阻應(yīng)變儀,測(cè)量范圍0~30000me,分辨率1me;

b. 數(shù)據(jù)采集器,A/D 轉(zhuǎn)換率200kHz;A/D分辨率16位;

c. 電阻應(yīng)變花,阻值120ù;屏蔽電纜

d. 鋼尺,卡尺,秒表。

3.3 其他車輛試驗(yàn)條件的準(zhǔn)備應(yīng)符合GB/T 12534 的有關(guān)規(guī)定。

4.應(yīng)力測(cè)量方法

4.1 確定測(cè)點(diǎn)布置方案

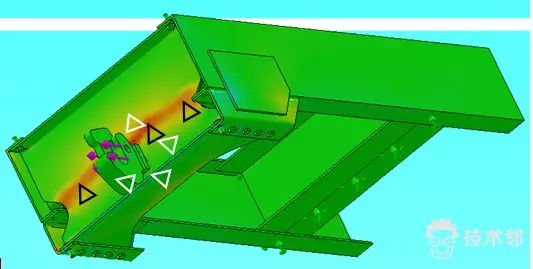

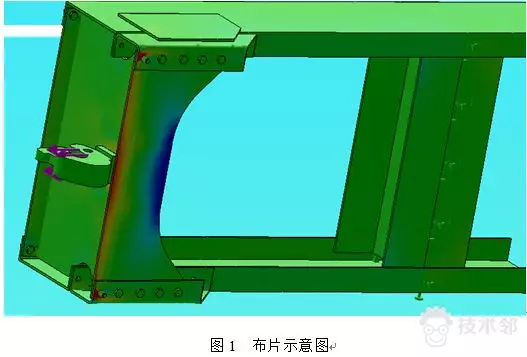

選擇車架后橫梁總成車鉤孔位置附近、后橫梁總成的內(nèi)、外沿平整處。按結(jié)構(gòu)受力情況,根據(jù)有限元分析結(jié)果,確定最大應(yīng)變出現(xiàn)的區(qū)域,各測(cè)點(diǎn)均采用電阻應(yīng)變花。

4.2 確定應(yīng)變片柵長(zhǎng)與種類

根據(jù)應(yīng)力分布梯度,選擇合適的應(yīng)變片柵長(zhǎng)與種類。

4.3 應(yīng)變片粘貼與引線焊接

對(duì)測(cè)量區(qū)域進(jìn)行清洗后,用手砂輪或砂紙打磨表面,去掉鐵銹、油漆和污垢,達(dá)到

左右,按布置方案用記號(hào)筆畫出標(biāo)記線,用四位惠斯頓電橋測(cè)量各應(yīng)變片的電阻值,要求其偏差在±0.5歐姆以內(nèi),然后用膠水進(jìn)行粘貼。

粘貼完畢后,焊接應(yīng)變片引線。焊接之前應(yīng)在靠近應(yīng)變片位置處粘貼接線端子,焊接引線時(shí)要注意與基體的絕緣,引出電纜要注意屏蔽。焊接完成后要對(duì)應(yīng)變片、接線端子一起采用密封膠做防潮和絕緣處理。

4.4 應(yīng)變儀的連接與調(diào)平

應(yīng)變花的每個(gè)應(yīng)變片采用單臂方式接入電阻應(yīng)變儀,每一支路都單獨(dú)調(diào)平,注意接入與所用應(yīng)變花相同阻值的溫度補(bǔ)償電阻。

5.車架裝卡與載荷施加

車架裝卡利用試驗(yàn)場(chǎng)地提供的設(shè)備,安裝方法依照使用說明書進(jìn)行。

載荷施加在牽引鉤上,最大載荷30噸。

6.試驗(yàn)程序

a. 將車架總成裝卡在實(shí)驗(yàn)臺(tái)架上,處理應(yīng)變片粘貼處表面,在設(shè)定的位置粘貼應(yīng)變花,注意粘貼角度要準(zhǔn)確,避免傾斜;粘貼接線端子、焊接引線和引出線,密封與絕緣處理。

b. 在應(yīng)變儀上正確“接橋”,接通應(yīng)變儀電源,調(diào)節(jié)電橋平衡。

c. 應(yīng)變儀預(yù)熱一段時(shí)間后,再次調(diào)節(jié)電橋平衡;施加載荷、記錄數(shù)據(jù),有效試驗(yàn)的次數(shù)不少于3次。

6.1 ANSYS仿真及應(yīng)變片位置確定

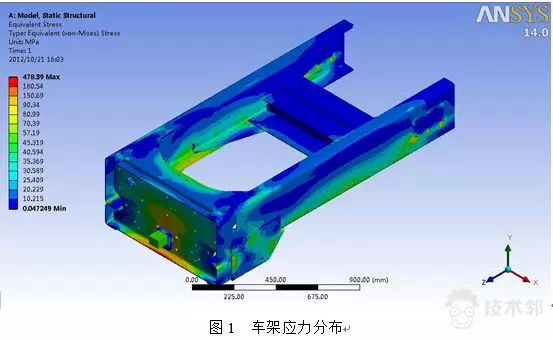

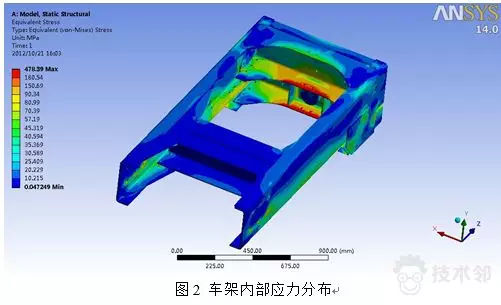

基于車架需滿足20t的拉力作用,車架需具有足夠的強(qiáng)度要求,現(xiàn)利用有限元軟件ANSYS進(jìn)行強(qiáng)度分析,在ANSYS分析中分別分析了加載力為15t、20t和30t的三種加載狀態(tài),分析中拉力加載在鉤子簡(jiǎn)化后的前端面上,根據(jù)現(xiàn)場(chǎng)實(shí)驗(yàn)條件在左、右縱梁壓型上各開的孔,并在這12個(gè)孔內(nèi)壁加上全約束。分析得出的應(yīng)力場(chǎng)分布如圖1和圖2所示,ANSYS分析中全部節(jié)點(diǎn)應(yīng)力在附表3中。

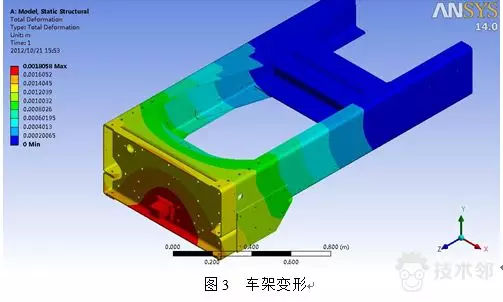

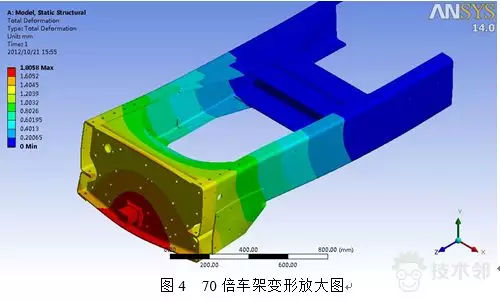

加載力為20t時(shí)的車架變形圖和70倍變形放圖如圖3和圖4所示

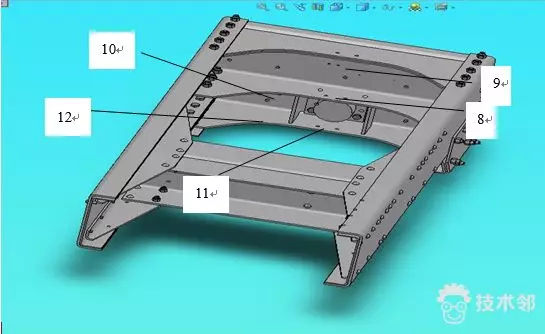

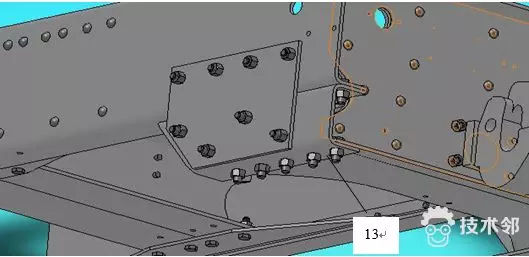

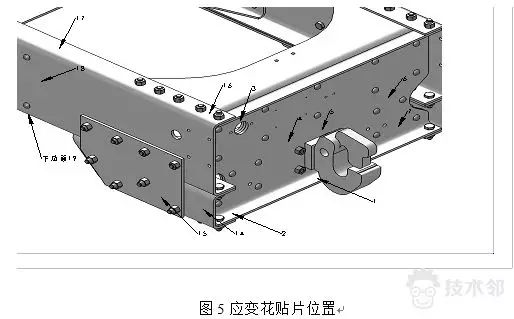

根據(jù)應(yīng)力場(chǎng)的分布情況,將應(yīng)變花跌貼于車架的應(yīng)力較大區(qū)域,具體測(cè)點(diǎn)如圖5,利用高速程控靜態(tài)應(yīng)變數(shù)據(jù)采集分析系統(tǒng)進(jìn)行測(cè)試。待數(shù)據(jù)采集整理后,各測(cè)點(diǎn)的應(yīng)力值,見附表1和表2(各測(cè)點(diǎn)貼片位置見附圖)。

6.2 實(shí)驗(yàn)過程

6.2.1 實(shí)驗(yàn)加載記錄流程

實(shí)驗(yàn)過程中每個(gè)車架加載流程如下(單位t):

第一階段:5-10-5-0

第二階段:5-10-15-10-5-0

第三階段:5-10-15-18-20-18-15-10-5-0

第四階段:5-10-15-18-20-22-24-25-27-29-30

第四階段加載過程預(yù)定為看現(xiàn)場(chǎng)加載情況來定加載到多少噸位,根據(jù)實(shí)際現(xiàn)場(chǎng)情況最后兩次拉伸均拉到最大噸位30t。

6.2.2 實(shí)驗(yàn)數(shù)據(jù)記錄

實(shí)驗(yàn)中對(duì)每次加載噸位和加載時(shí)間都有詳細(xì)記錄,為了讓數(shù)據(jù)穩(wěn)定各加載階段中每個(gè)噸位的應(yīng)變儀數(shù)據(jù)都記錄了三次。

7.實(shí)驗(yàn)數(shù)據(jù)處理與分析

7.1數(shù)據(jù)處理

通過ANSYS仿真和實(shí)際測(cè)試后,應(yīng)力場(chǎng)的分布情況基本相同。在ANSYS仿真中,建立的模型尺寸,材料屬性及加載位置和約束情況,均與實(shí)際測(cè)試中的工況基本相同,仿真具有一定的真參考度和可靠性。由于應(yīng)變花的貼片厚度及車架經(jīng)過較大的拉力后,個(gè)別應(yīng)變花可能破壞,采集后的應(yīng)力值較大不予考慮。以下分析中的仿真值與測(cè)量值均為車架表面應(yīng)力,仿真值每個(gè)測(cè)點(diǎn)取了應(yīng)力平均值、應(yīng)力最大值和應(yīng)力最小值,正值為拉應(yīng)力,負(fù)值代表所受應(yīng)力為壓應(yīng)力,由于應(yīng)變花范圍較大而仿真分析中取值節(jié)點(diǎn)較小,為了使仿真結(jié)果更具可靠性,這里所取的仿真值均為測(cè)點(diǎn)附近取多值后所得的平均值。測(cè)量值為根據(jù)實(shí)驗(yàn)測(cè)得應(yīng)變而求出的主應(yīng)力值中的較大值 ,其求解方法如下:

,其求解方法如下:

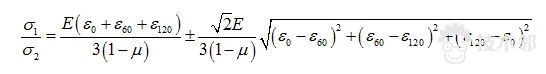

據(jù)平面應(yīng)變分析理論知,若某點(diǎn)任意三個(gè)方向的線應(yīng)變知道,就能計(jì)算出該點(diǎn)的主應(yīng)變和主方向,從而計(jì)算出主應(yīng)力。因此測(cè)量某點(diǎn)的主應(yīng)力和主方向時(shí),必須在測(cè)點(diǎn)布置三枚應(yīng)變片。通常將三個(gè)敏感柵粘貼在同一基底上,稱為應(yīng)變花。常用的應(yīng)變花有兩種:1.三敏感柵軸線互成120°角,稱等角應(yīng)變花。2.兩敏感柵軸線互相垂直,另一敏感柵軸線在它們的分角線上,稱為直角應(yīng)變花。該實(shí)驗(yàn)中應(yīng)用的是等角應(yīng)變花。

由應(yīng)變分析和應(yīng)力分析理論知,測(cè)得 、

、 和

和 后,可按下列公式計(jì)算主應(yīng)力:

后,可按下列公式計(jì)算主應(yīng)力:

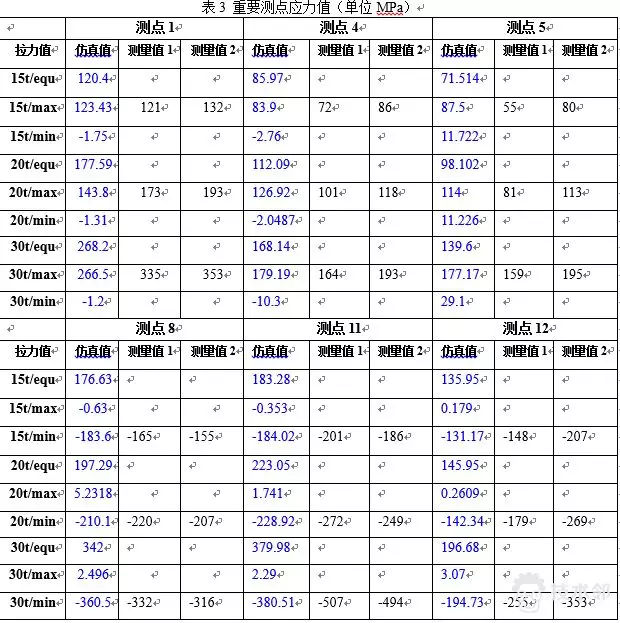

車架受力情況主要集中在加載位置周邊,重點(diǎn)分析測(cè)點(diǎn)(1,4,5,8,11,12),如表3所示(測(cè)量值1----第一車架經(jīng)過25t拉力后,測(cè)量值2---第二車架未拉):

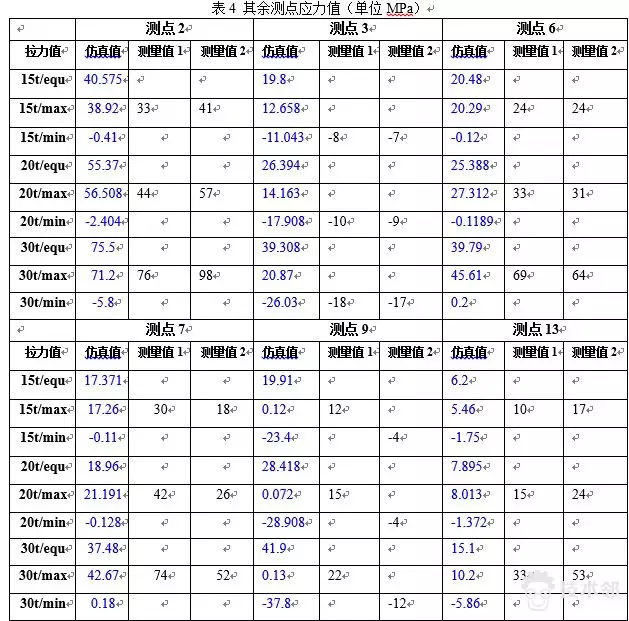

其余測(cè)點(diǎn)分析如表4所示(測(cè)量值1----第一車架經(jīng)過25t拉力后,測(cè)量值2---第二車架未拉),其中19測(cè)點(diǎn)測(cè)量1的值由于應(yīng)變片未知原因未能測(cè)得:

7.2最大畸變能準(zhǔn)則下的應(yīng)力

實(shí)驗(yàn)測(cè)得應(yīng)力值為車架表面應(yīng)力,更能反映車架真實(shí)受力情況的是Equivalent stress,現(xiàn)將所有測(cè)點(diǎn)Equivalent stress統(tǒng)計(jì)如表5:

7.3誤差分析

對(duì)于應(yīng)力值較小的測(cè)點(diǎn),物理實(shí)驗(yàn)過程中加載拉力的鋼絲繩較粗,受力方向稍微不同就會(huì)導(dǎo)致兩次測(cè)量值和仿真值差距較大,仿真時(shí)受拉實(shí)驗(yàn)時(shí)也可能受壓,故只有受力較大的測(cè)點(diǎn)其誤差范圍的參考價(jià)值才較大,下表6中為應(yīng)力值較大的重要測(cè)點(diǎn)誤差范圍,其中誤差1為測(cè)量值1的誤差。誤差2為測(cè)量值2的誤差,表中誤差數(shù)值為誤差百分比,正值代表測(cè)量值大于仿真值,負(fù)值代表測(cè)量值小于仿真值。

由以上分析可以看出大部分測(cè)量值和仿真值都較為吻合,也有部分測(cè)點(diǎn)差距較大,部分測(cè)點(diǎn)差距較大的原因分析如下:

1.車架模型在有限元分析時(shí)經(jīng)過一定的簡(jiǎn)化,主要體現(xiàn)在螺栓和鉚釘全部簡(jiǎn)化刪除;

2.仿真約束不能完全和測(cè)試時(shí)約束相同;

3.仿真時(shí)拉力加載為集中載荷,該載荷垂直于加載平面,受力時(shí)車架會(huì)發(fā)生變化,而受力方向會(huì)隨著加載平面方向的變化而變化,測(cè)試時(shí)受力方向始終向著鋼絲繩拉直的水平方向,故仿真和測(cè)試的受力方向會(huì)有微小差異;

4.貼應(yīng)變花時(shí)502膠水的厚度對(duì)測(cè)試精度有一定影響;

5.由于千分表和錄像機(jī)使用時(shí)會(huì)產(chǎn)生磁場(chǎng),而磁場(chǎng)會(huì)對(duì)應(yīng)變片電阻產(chǎn)生影響進(jìn)而影響部分測(cè)點(diǎn)測(cè)試精度。

以上測(cè)點(diǎn)中第一次測(cè)量用車架和第二次測(cè)量用車架原始狀態(tài)不同(第一次測(cè)量用車架已經(jīng)過25t拉力,第二次測(cè)量用車架未經(jīng)任何拉伸),且實(shí)驗(yàn)過中應(yīng)變片貼片位置有微小差異,實(shí)驗(yàn)中受拉力的大小(拉力精確度0.1t)和方向也會(huì)有微小不同,由于這些不確定因素的存在,測(cè)點(diǎn)9、15和16的兩次測(cè)量表現(xiàn)出了拉壓不同的現(xiàn)象。

8.實(shí)驗(yàn)結(jié)果

車架經(jīng)過ANSYS仿真和現(xiàn)場(chǎng)實(shí)驗(yàn)后,車架能夠經(jīng)受住20t的拉力作用,達(dá)到了設(shè)計(jì)強(qiáng)度。并且在最大30t的拉力作用下,車架無明顯變形,只是部分區(qū)域的應(yīng)力值較大,達(dá)到了強(qiáng)度極限。